ようこそ!

MAGNOM Worldへ

- 弊社、株式会社テクノサポ-トはイギリスのメーカ-MAGNOM社の製品「特殊磁気フィルタ-マグナム」の日本総輸入代理店です。

- このページで製品の特徴や、構造、実例等を紹介しています。

- 初めての方から、より深く技術的にお知りになりたい方まで必要な情報を得ていただけるものと存じます。

- ページは随時更新しておりますので、インデックス登録どうぞよろしくお願い致します。

- さあ、マグナム・ワールドの旅へ。

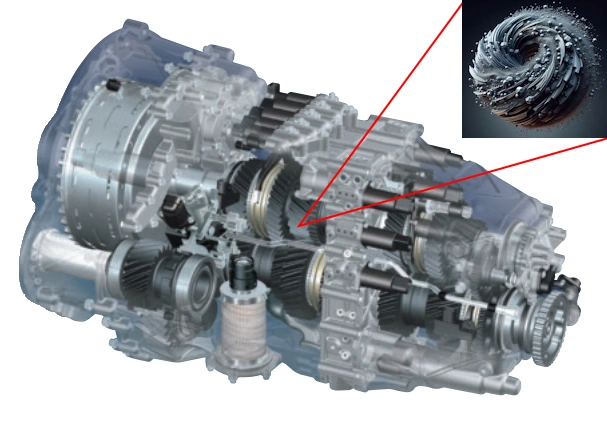

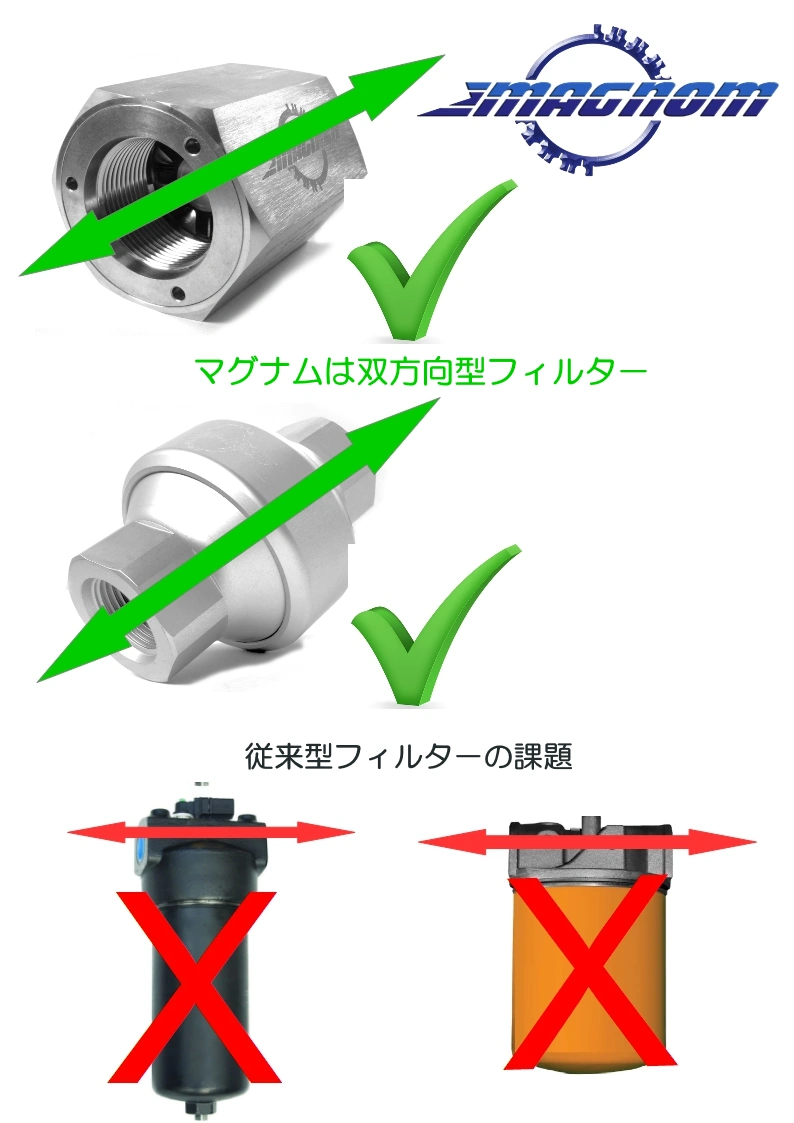

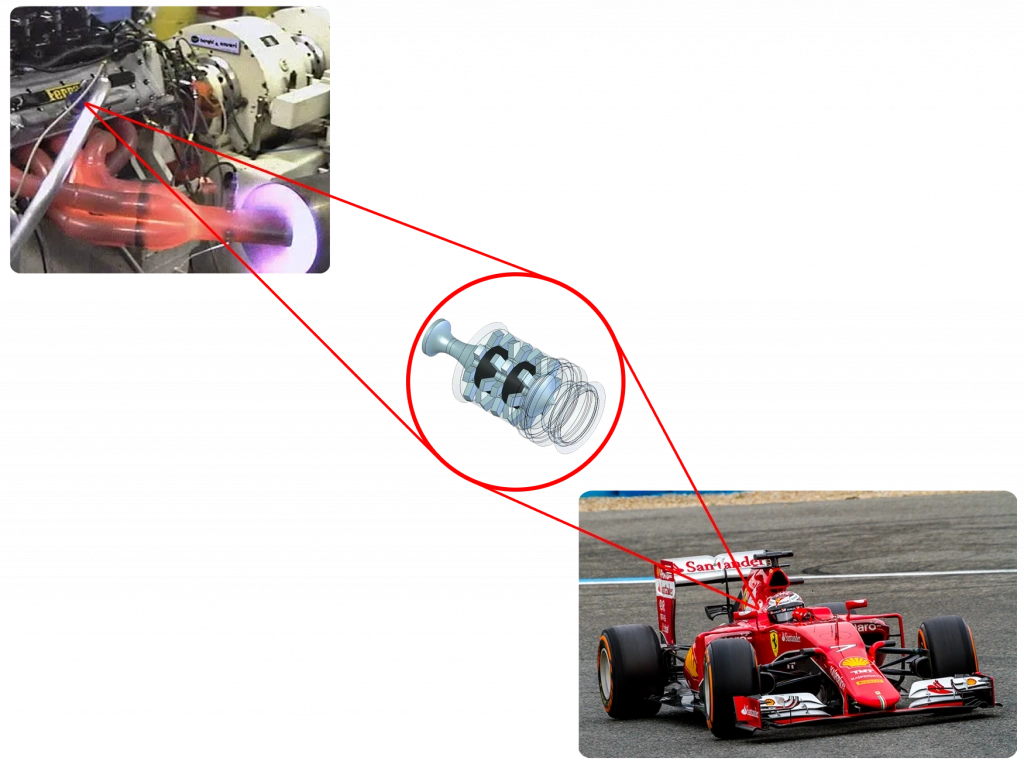

装置のメンテナンス頻度の低減や性能維持には欠かせない次世代のマグネットフィルター。 その実績は、 トランスミッションから、 航空機や スーパーカー、 風力発電装置まで。

最終更新日は2025/06/11 (Wed) 14:52です!

| 油圧回路向け(モデルCP) | : | 外観、特徴、仕様、搭載例 |

| 油圧装置向け(モデルM) | : | 〃 |

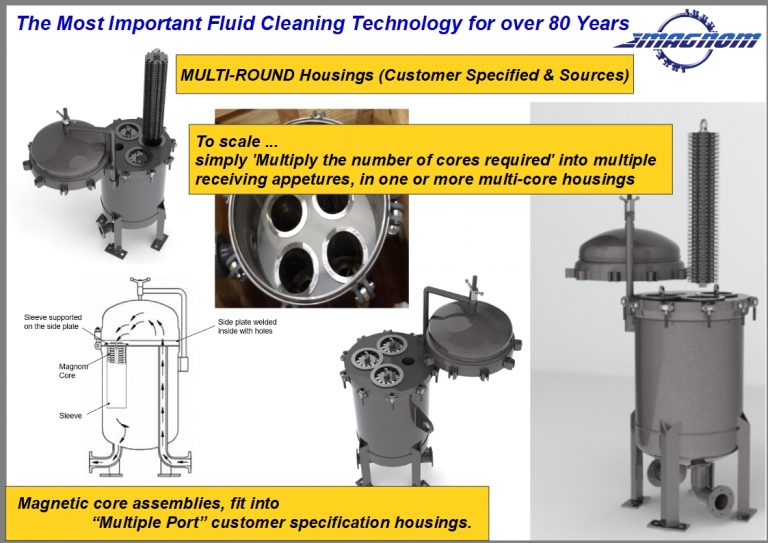

| プロセスユニット(大型モデル) | : | 〃 |

| サクションフィルタータイプ | : | 〃 |

| 一般液体向け(クリア) | : | 〃 |

| MPU(大口径・大容量モデル) | : | 〃 |

| TS特製洗浄ボックス | : | 特徴、使用方法等 |

| 圧損が生じない? | : | メッシュ径に依存する圧損を回避するメカニズムとは? |

| 流体システムの最大の脅威 | : | 摺動部で常時発生する摩耗の脅威の現実 |

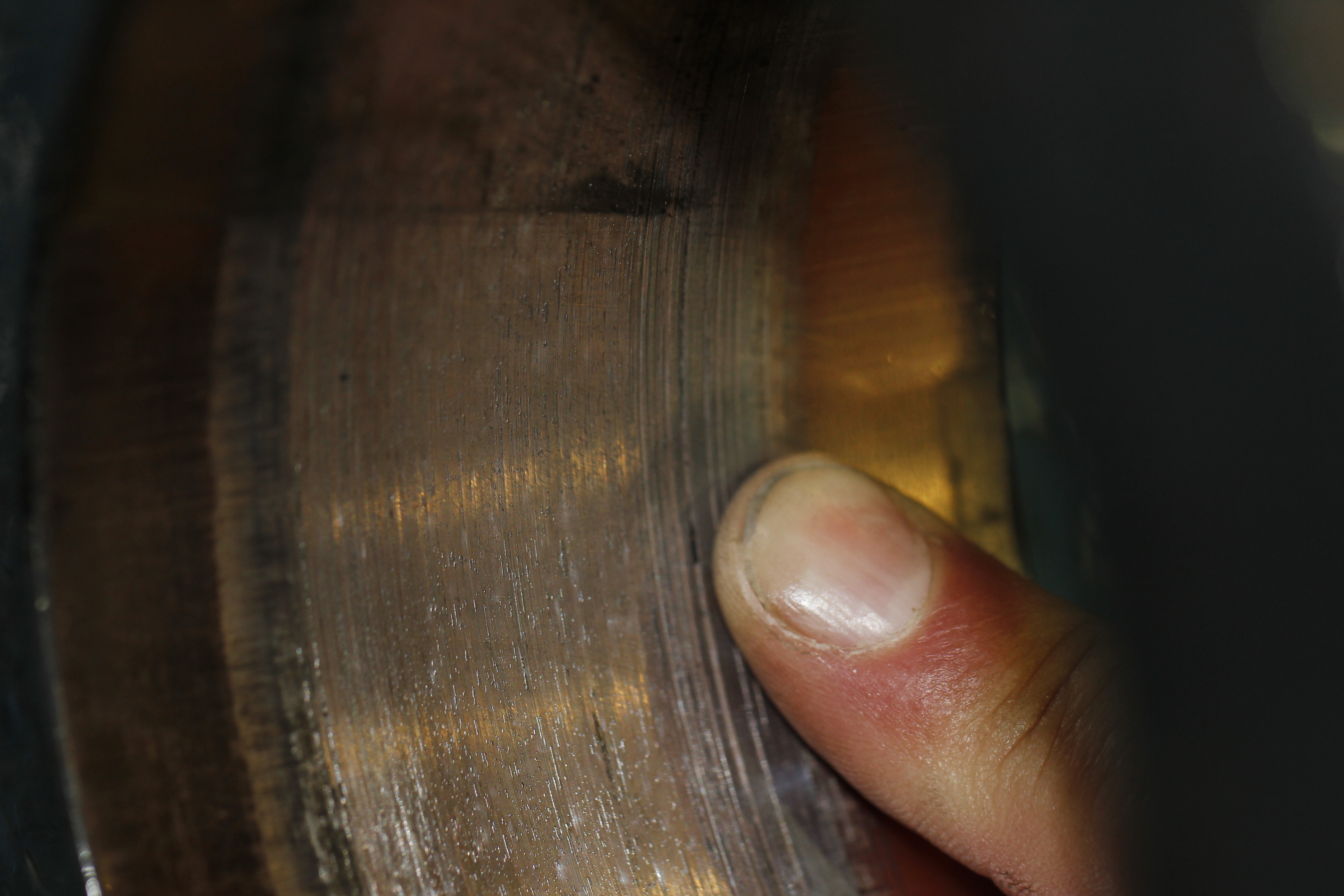

| 油膜の境界層破壊 | : | 油膜の接触面保護は実は完璧ではない |

| 副次的効果 | : | 磁石本来では捕獲されない汚染物質とは? |

| 特徴 |

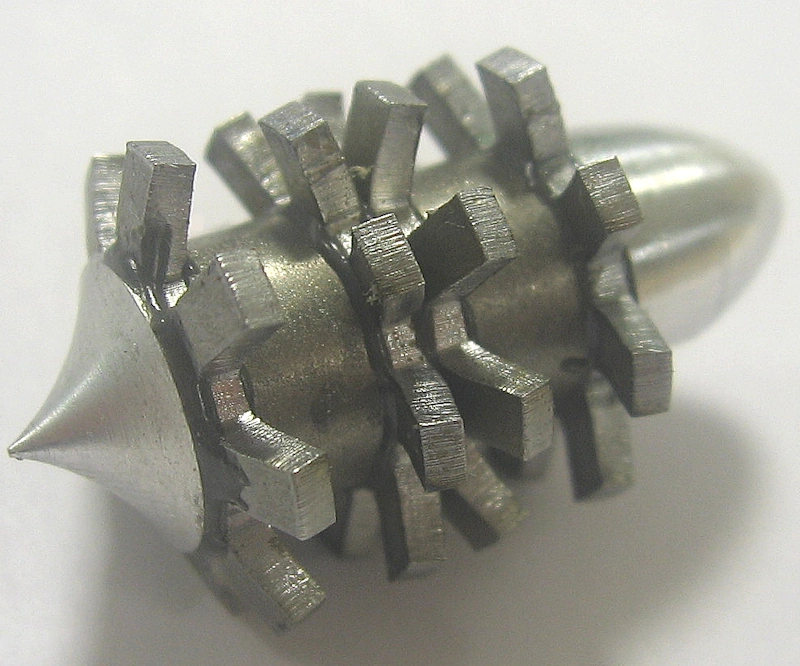

| 構造 |

|---|

| マグナムメカニズム動画 |

| 圧損が生じない? |

| なぜマグナムが必要ですか? |

| FAQよく尋ねられる質問 |

| 流体システムの最大の脅威 |

| 油膜の境界層破壊 |

| 副次的効果 |

| MAGNOM社紹介 |

| マグナム・レジェンド |

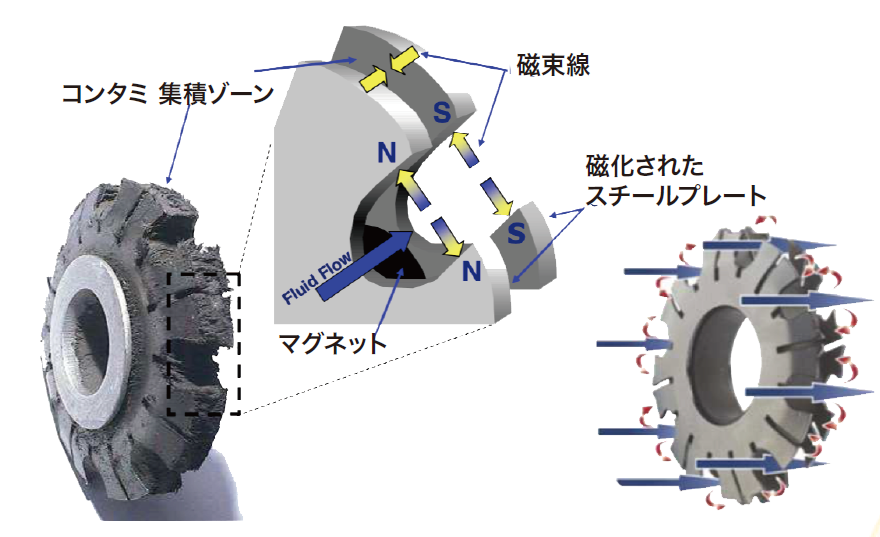

マグナム・メカニズム

| 特徴 |

| 構造 |

| マグナム・メカニズム動画 |

|---|

| 圧損が生じない? |

| なぜマグナムが必要ですか? |

| FAQよく尋ねられる質問 |

| 流体システムの最大の脅威 |

| 油膜の境界層破壊 |

| 副次的効果 |

| MAGNOM社紹介 |

| マグナム・レジェンド |

|

|

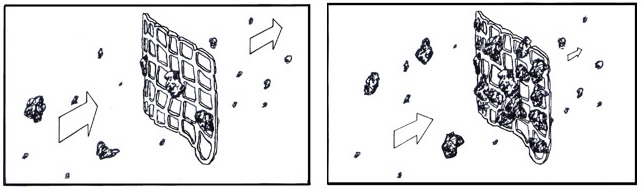

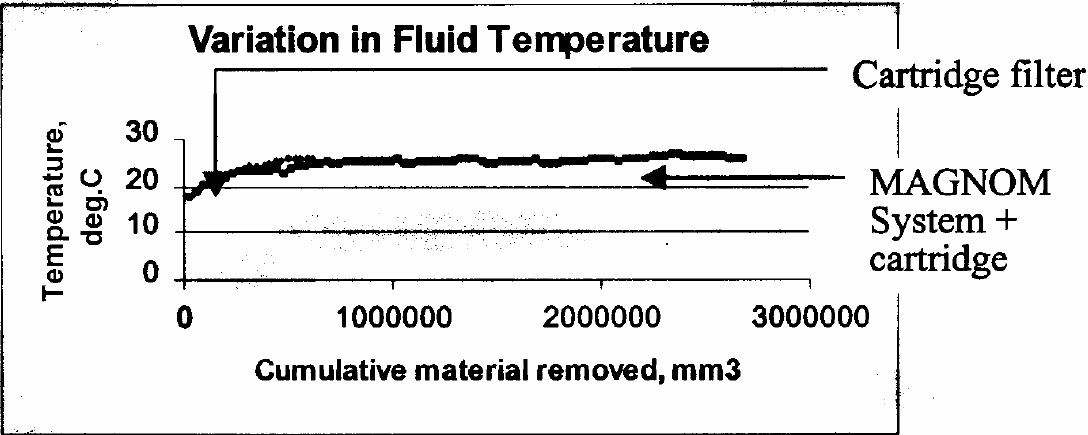

| ΔPが増大 | 通常メッシュフィルター |

|

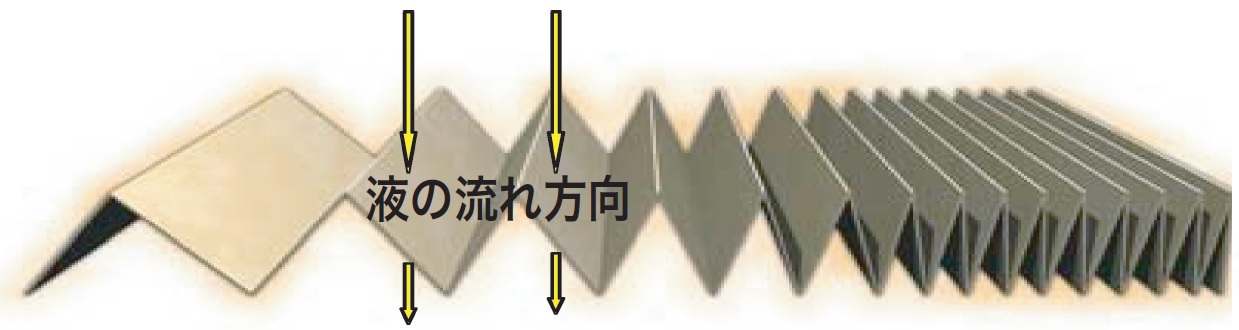

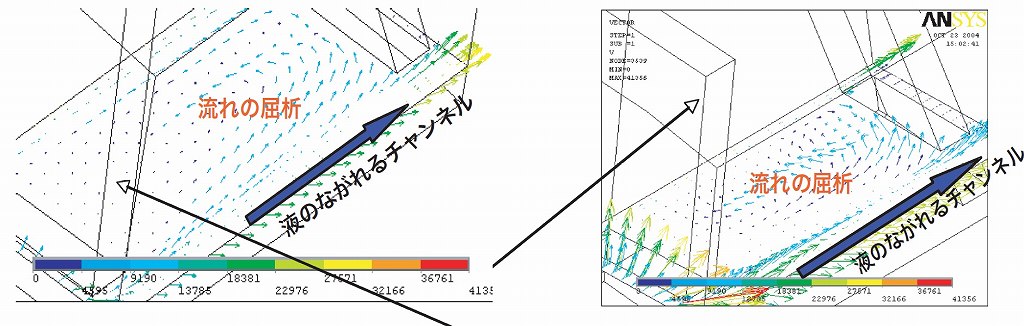

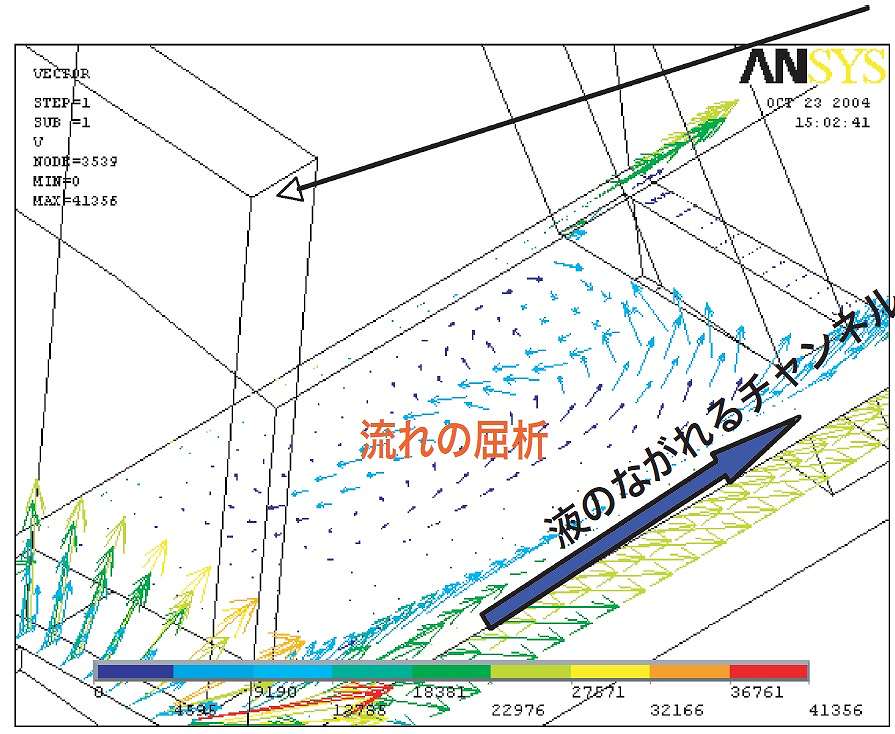

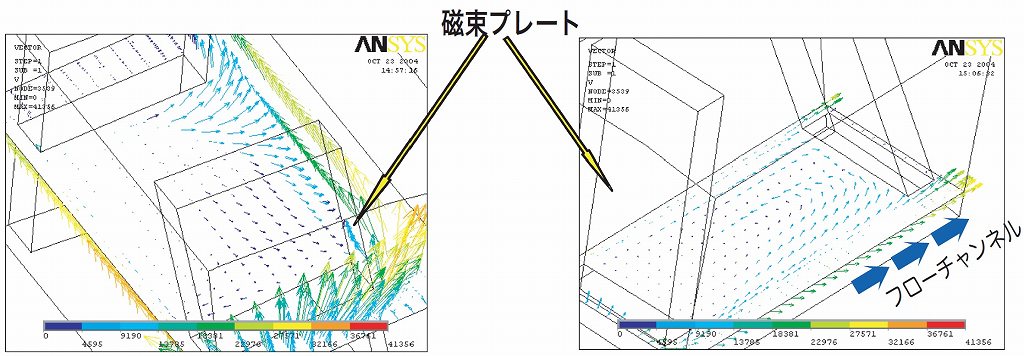

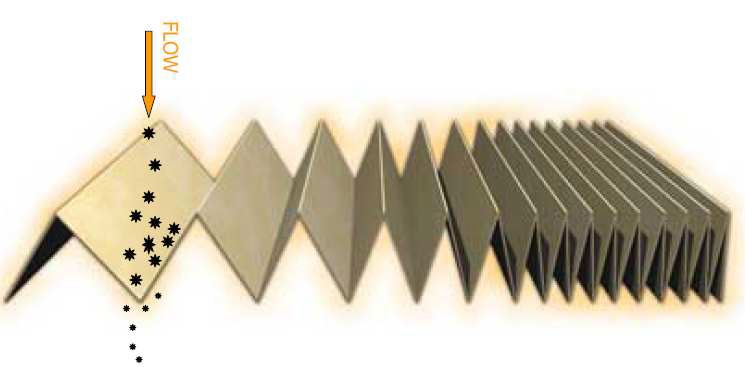

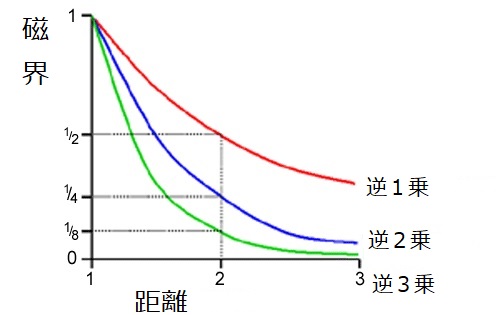

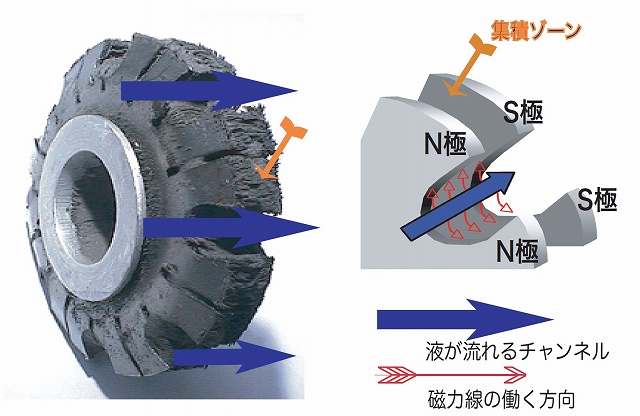

この解析データが、マグネットコアを流れる液が集積ゾーンで起こす屈析(コンタミが集積される方向)とフローチャンネルで流れが形成される状況を明らかにしています |

| 特徴 |

| 構造 |

| マグナムメカニズム動画 |

| 圧損が生じない? |

|---|

| なぜマグナムが必要ですか? |

| FAQよく尋ねられる質問 |

| 流体システムの最大の脅威 |

| 油膜の境界層破壊 |

| 副次的効果 |

| MAGNOM社紹介 |

| マグナム・レジェンド |

|

|

|

|

|

|

| 特徴 |

| 構造 |

| マグナムメカニズム動画 |

| 圧損が生じない? |

| なぜマグナムが必要ですか? |

|---|

| FAQよく尋ねられる質問 |

| 流体システムの最大の脅威 |

| 油膜の境界層破壊 |

| 副次的効果 |

| MAGNOM社紹介 |

| マグナム・レジェンド |

|

|

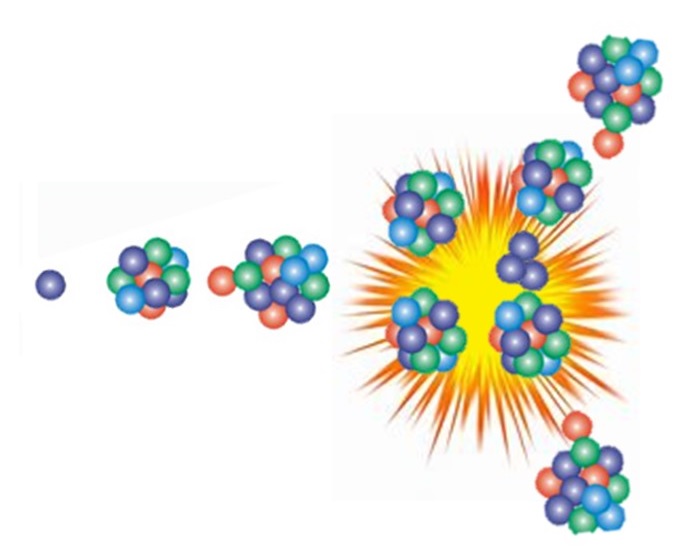

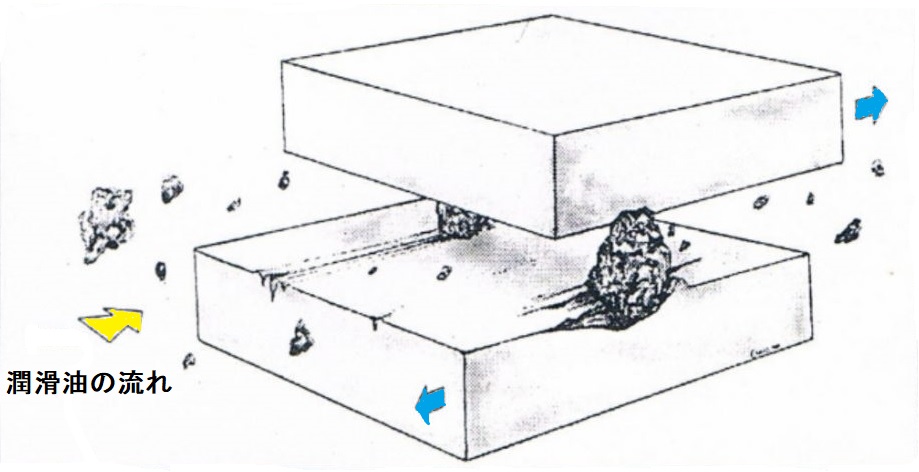

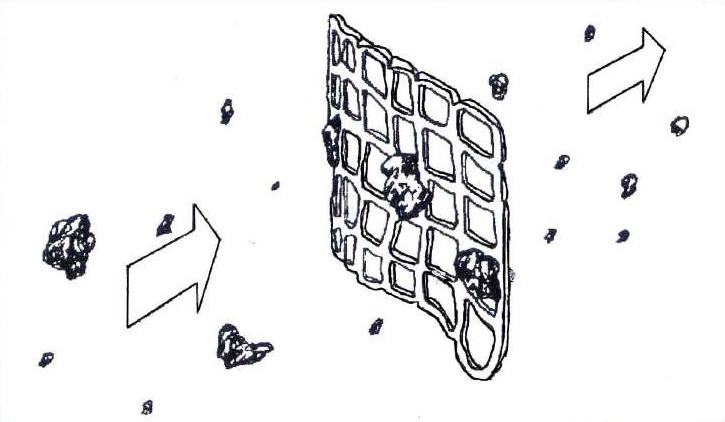

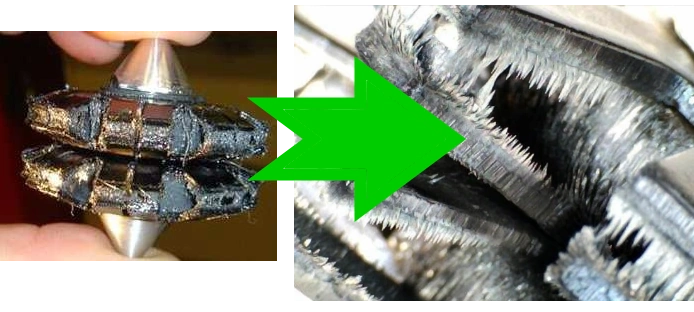

| 流体経路内でも鉄同士の衝突が… | 摩耗の連鎖反応へ |

|

|

|

|

|

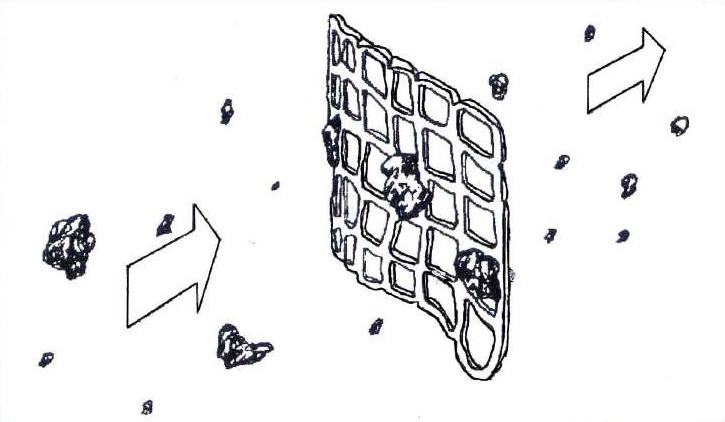

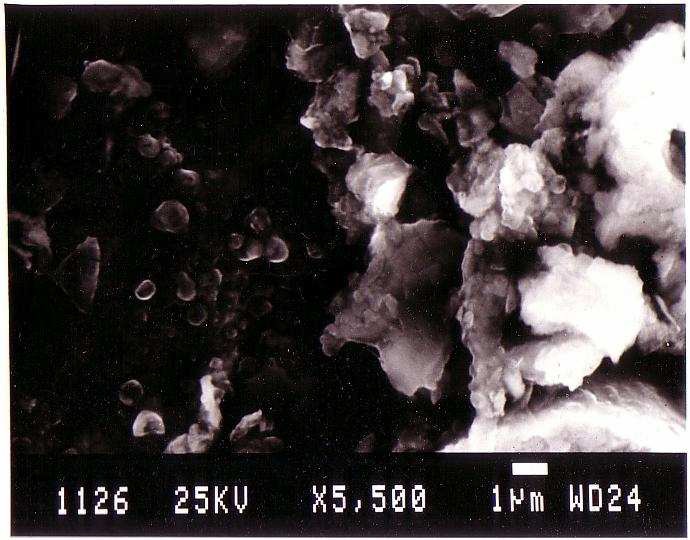

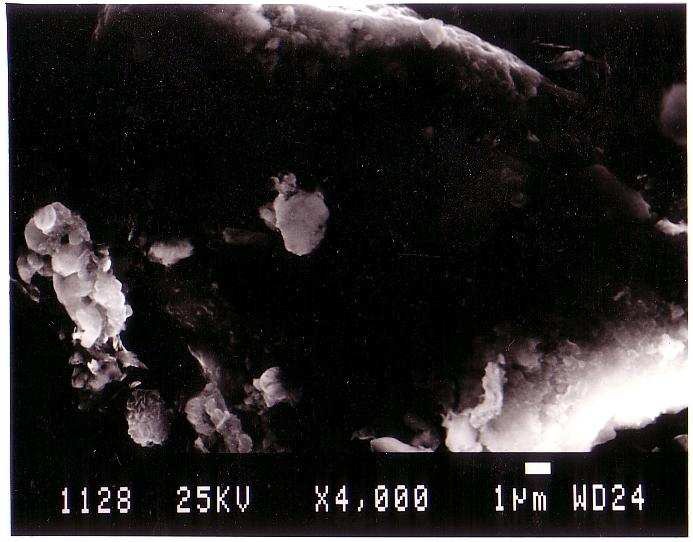

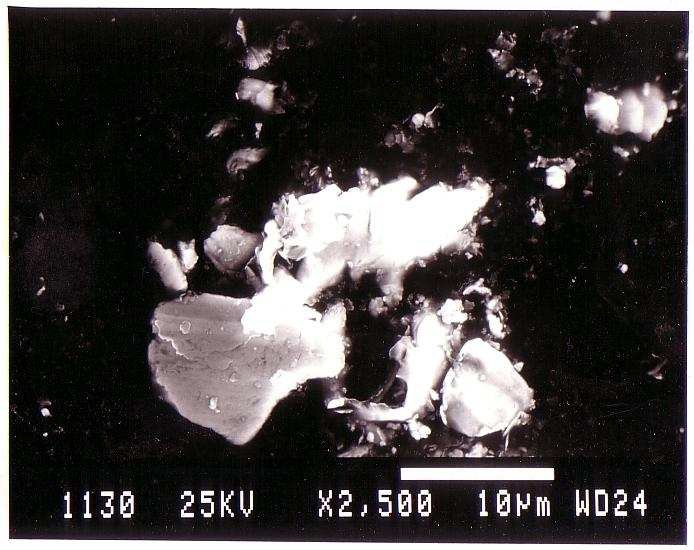

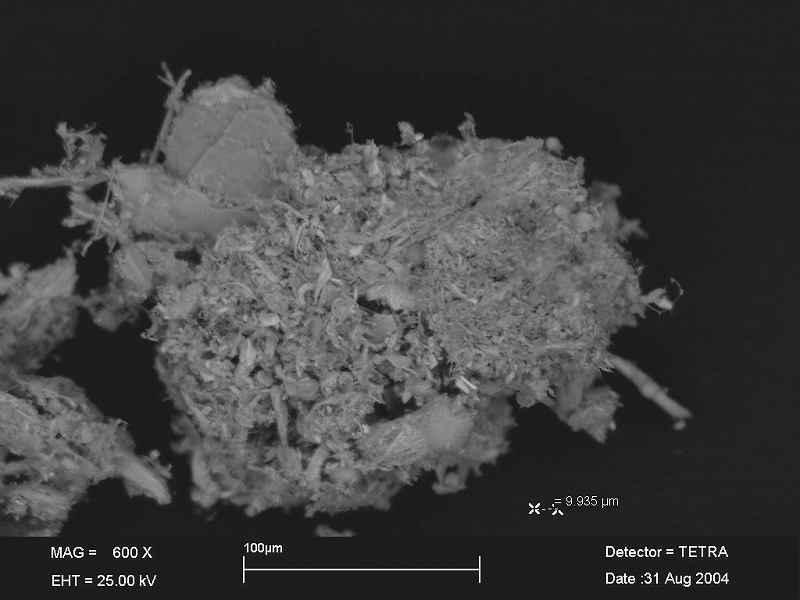

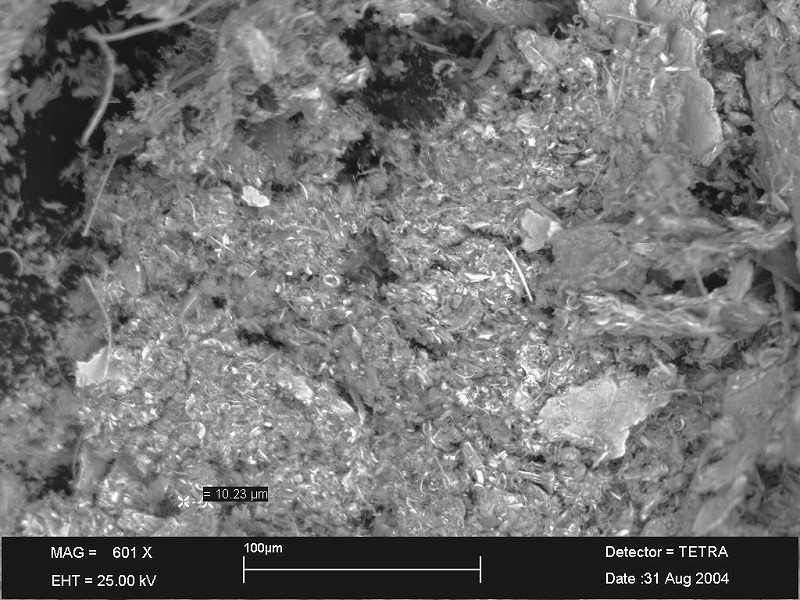

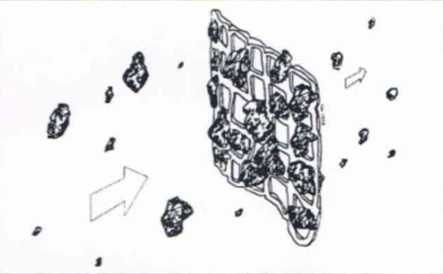

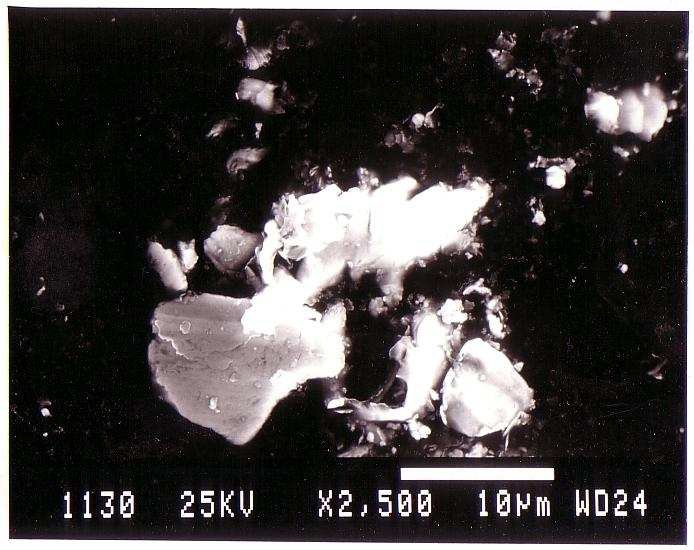

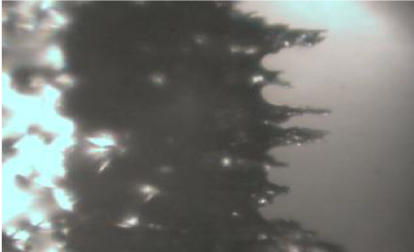

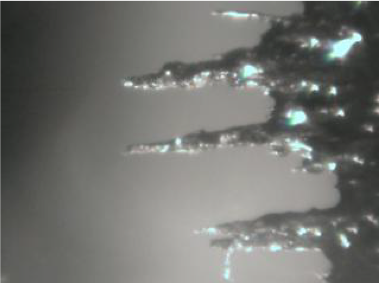

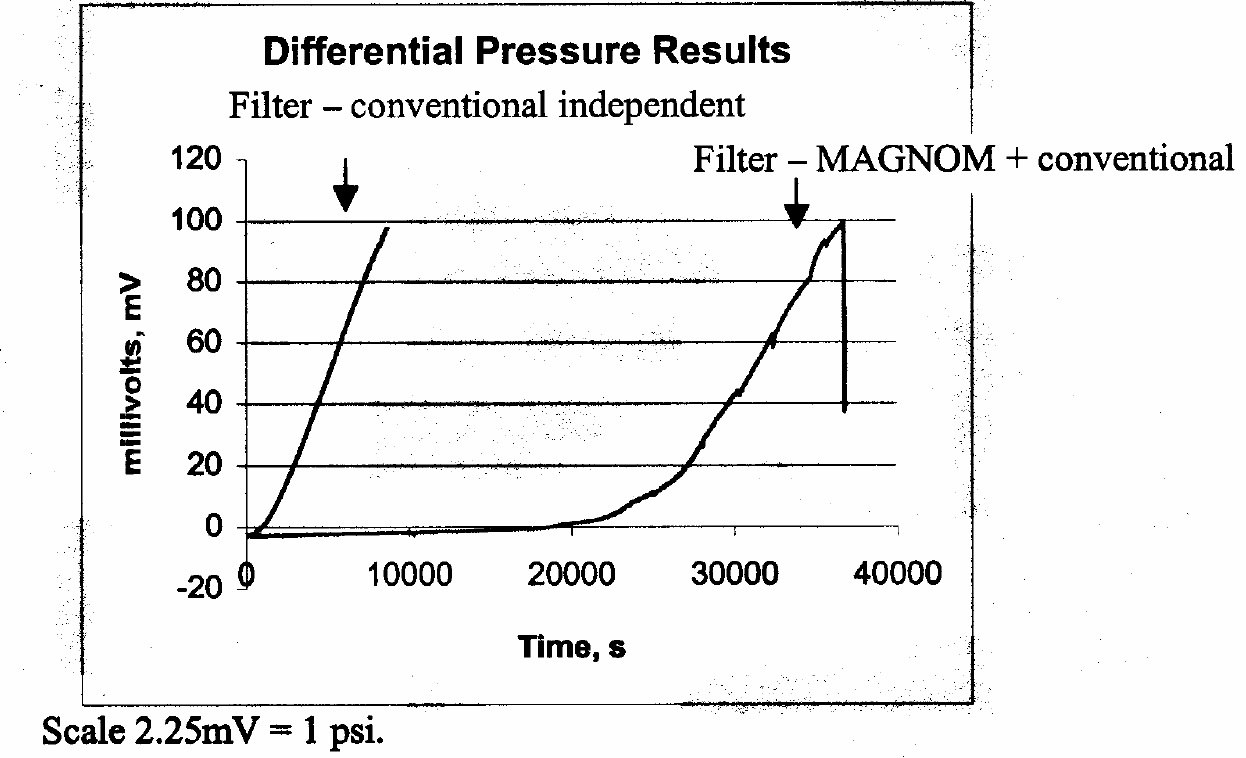

| 10 ミクロン未満の磁化された鉄粒子塊の例 | |

|

|

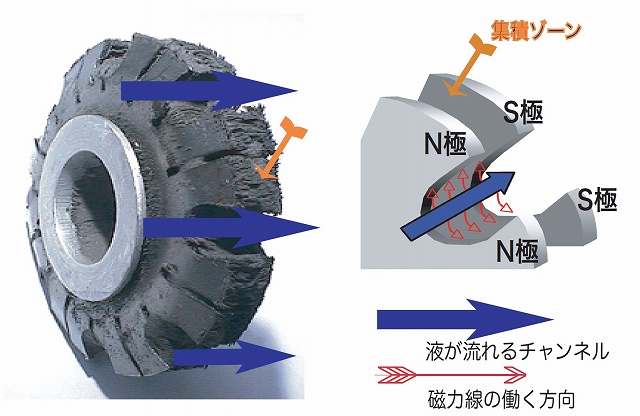

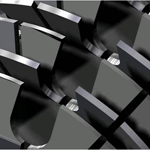

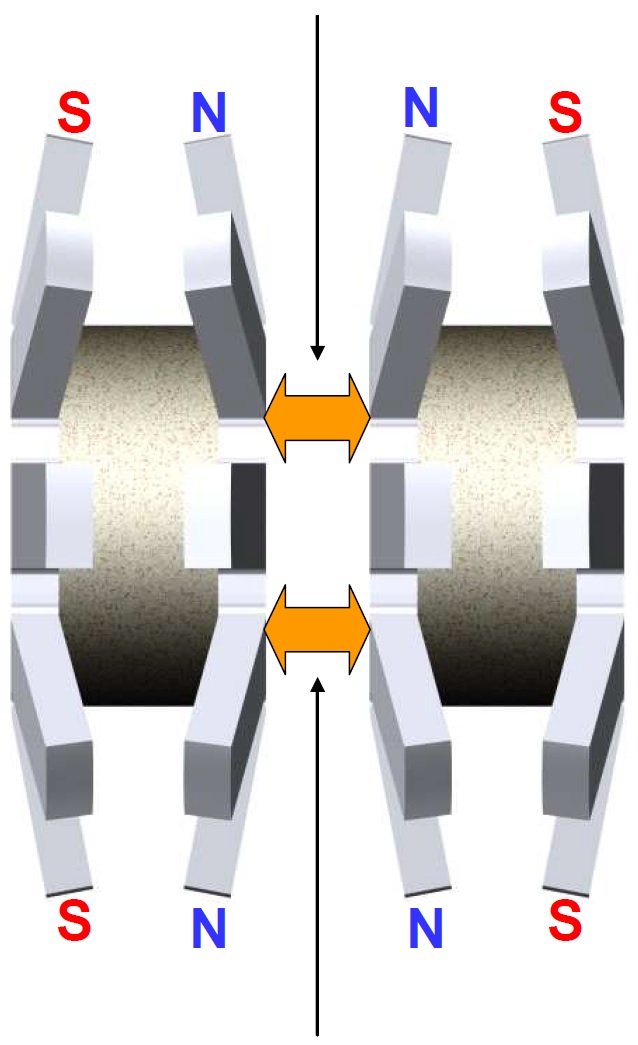

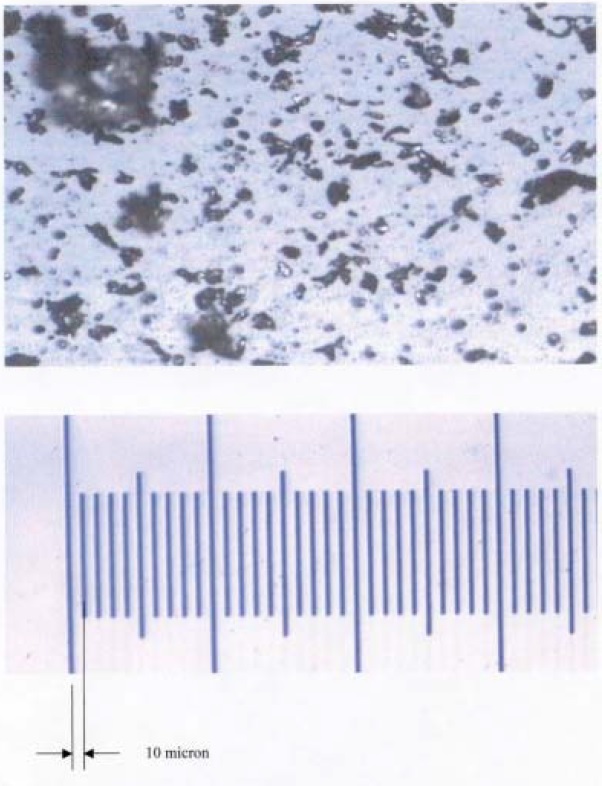

| マグナム・テクノロジ-原理図 | 確実に捕捉された鉄粒子 |

| 特徴 |

| 構造 |

| マグナムメカニズム動画 |

| 圧損が生じない? |

| なぜマグナムが必要ですか? |

| FAQよく尋ねられる質問 |

| 流体システムの最大の脅威 |

|---|

| 油膜の境界層破壊 |

| 副次的効果 |

| MAGNOM社紹介 |

| マグナム・レジェンド |

| 特徴 |

| 構造 |

| マグナムメカニズム動画 |

| 圧損が生じない? |

| なぜマグナムが必要ですか? |

| FAQよく尋ねられる質問 |

| 流体システムの最大の脅威 |

| 油膜の境界層破壊 |

|---|

| 副次的効果 |

| MAGNOM社紹介 |

| マグナム・レジェンド |

| 特徴 |

| 構造 |

| マグナムメカニズム動画 |

| 圧損が生じない? |

| なぜマグナムが必要ですか? |

| FAQよく尋ねられる質問 |

|---|

| 流体システムの最大の脅威 |

| 油膜の境界層破壊 |

| 副次的効果 |

| MAGNOM社紹介 |

| マグナム・レジェンド |

| 特徴 |

| 構造 |

| マグナムメカニズム動画 |

| 圧損が生じない? |

| なぜマグナムが必要ですか? |

| FAQよく尋ねられる質問 |

| 流体システムの最大の脅威 |

| 油膜の境界層破壊 |

| 副次的効果 |

|---|

| MAGNOM社紹介 |

| マグナム・レジェンド |

|

|

|

|

| 北米 | : | アメリカ,カナダ |

| 中南米 | : | コロンビア |

| アジア | : | 日本,韓国,香港,インド,バングラデシュ,インドネシア |

| 大洋州 | : | オーストラリア |

| 欧州 | : | 英国,ドイツ,フィンランド,スウェーデン,デンマーク,スイス,ノルウェー,オランダ ,イタリア,スペイン,チェコ共和国,ルーマニア,オーストリア |

| 中東 | : | アラブ首長国連邦,オマーン,クウェート,バーレーン ,カタール ,サウジアラビア |

| アフリカ | : | 南アフリカ |

| 特徴 |

| 構造 |

| マグナムメカニズム動画 |

| 圧損が生じない? |

| なぜマグナムが必要ですか? |

| FAQよく尋ねられる質問 |

| 流体システムの最大の脅威 |

| 油膜の境界層破壊 |

| 副次的効果 |

| MAGNOM社紹介 |

|---|

| マグナム・レジェンド |

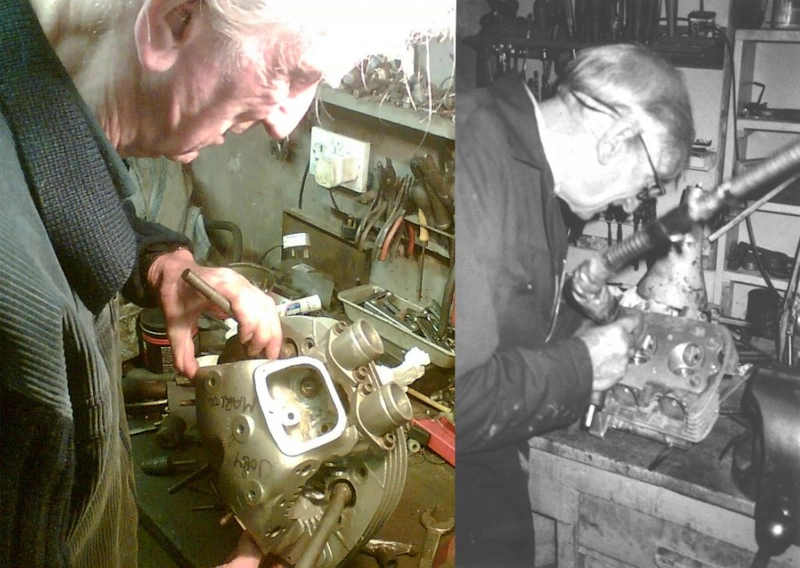

イギリス・リバプールの小さな工房で誕生した磁気フィルトレーション(ろ過)技術。二人の技術者の熱い思いから生まれ後にF1チームも信頼する革新となり,Magnom社創設につながる誕生スト-リをご覧下さい。

“To Finish First!… You first have to Finish”

— ジョン・サーティース卿(John Surtees, CBE)

|

|

目に見えない鉄粉によって引き起こされるトラブルは、従来のフィルターでは防ぎきれませんでした。

マグナムの独自構造は、それを根本から解決する新しいフィルトレーションの形です。

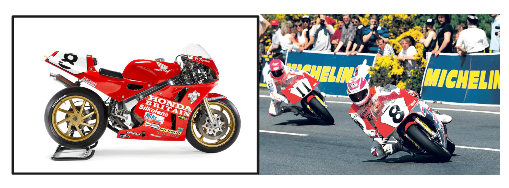

Ferrari F1やDucati MotoGPをはじめ、超過酷な現場でMagnomは選ばれています。

「完走なくして勝利なし」──その言葉を支える確かな技術。

|

フォードSVO FMC UK |

|

|

|

|

|

|

Ferrari F1やDucati MotoGPをはじめ、超過酷な現場でマグナムは選ばれています。

「完走なくして勝利なし」──その言葉を支える確かな技術。

|  |

|

|

|

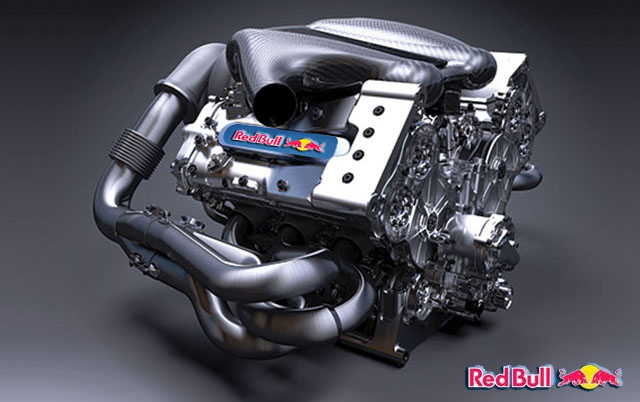

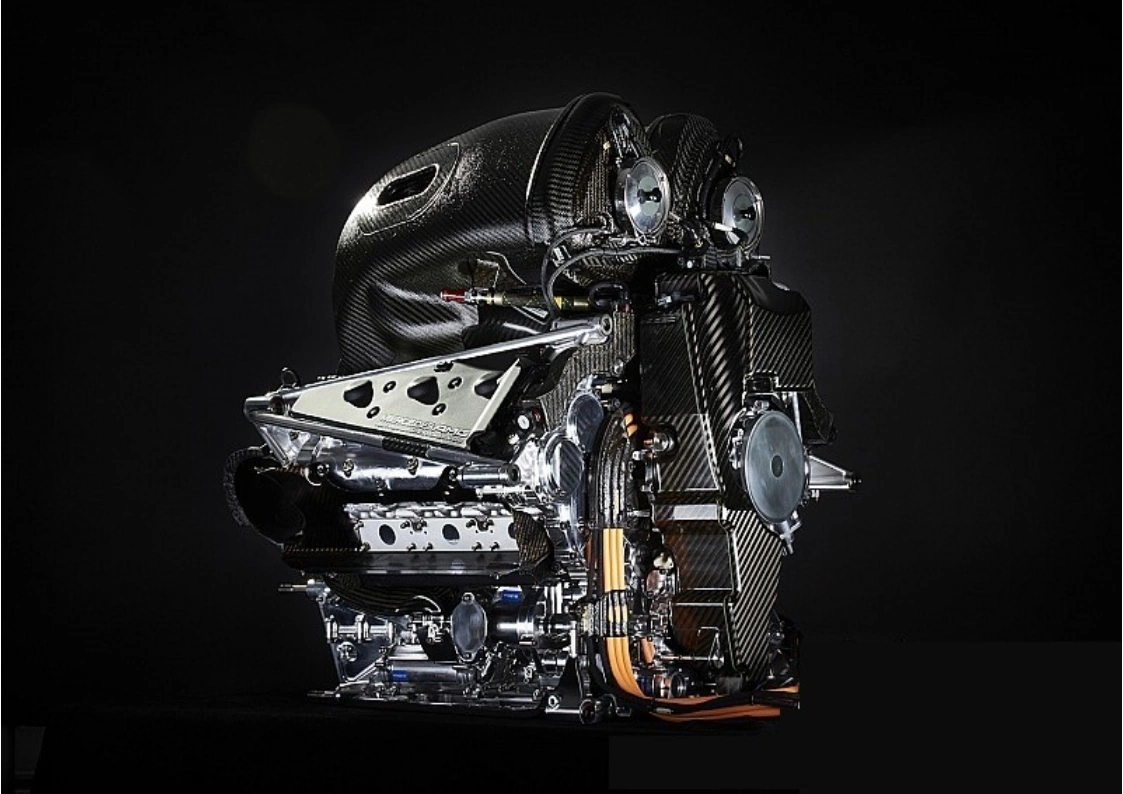

| フェラ-リF1 | レッドブルF1 | メルセデスF1 | ドゥカティ | RCR |

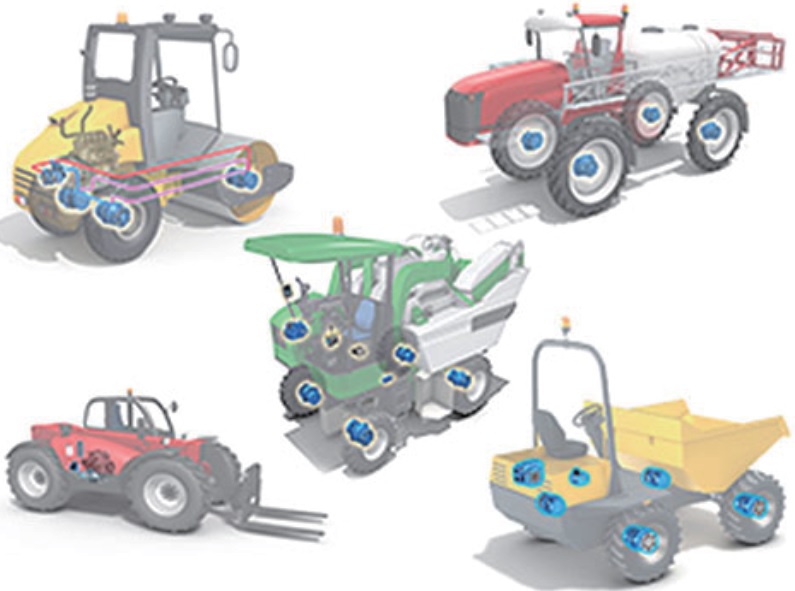

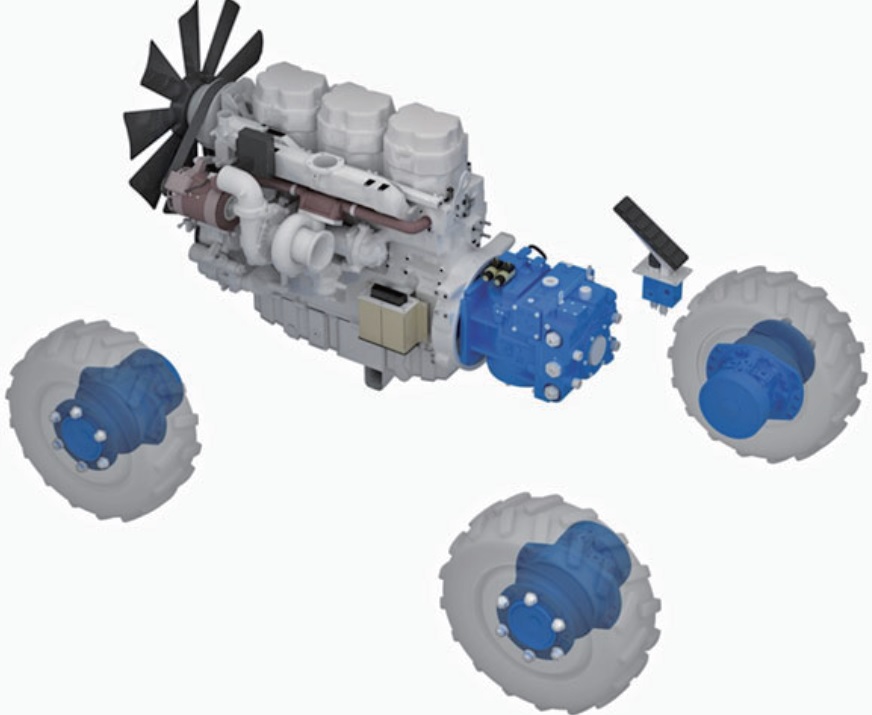

JCBやVolvoなどの重機OEM、原子力発電所、セントラルヒーティングまで。

その技術は、暮らしや産業の見えないところで活躍を続けています。

|

|

|

テクノサポートは、この革新的な技術を日本に届けるパートナーとして活動中。

省エネ・機器保全・サステナビリティ…未来志向の現場で、確かな手応えが生まれています。

| 特徴 |

| 構造 |

| マグナムメカニズム動画 |

| 圧損が生じない? |

| なぜマグナムが必要ですか? |

| FAQよく尋ねられる質問 |

| 流体システムの最大の脅威 |

| 油膜の境界層破壊 |

| 副次的効果 |

| MAGNOM社紹介 |

| マグナム・レジェンド |

|---|

|

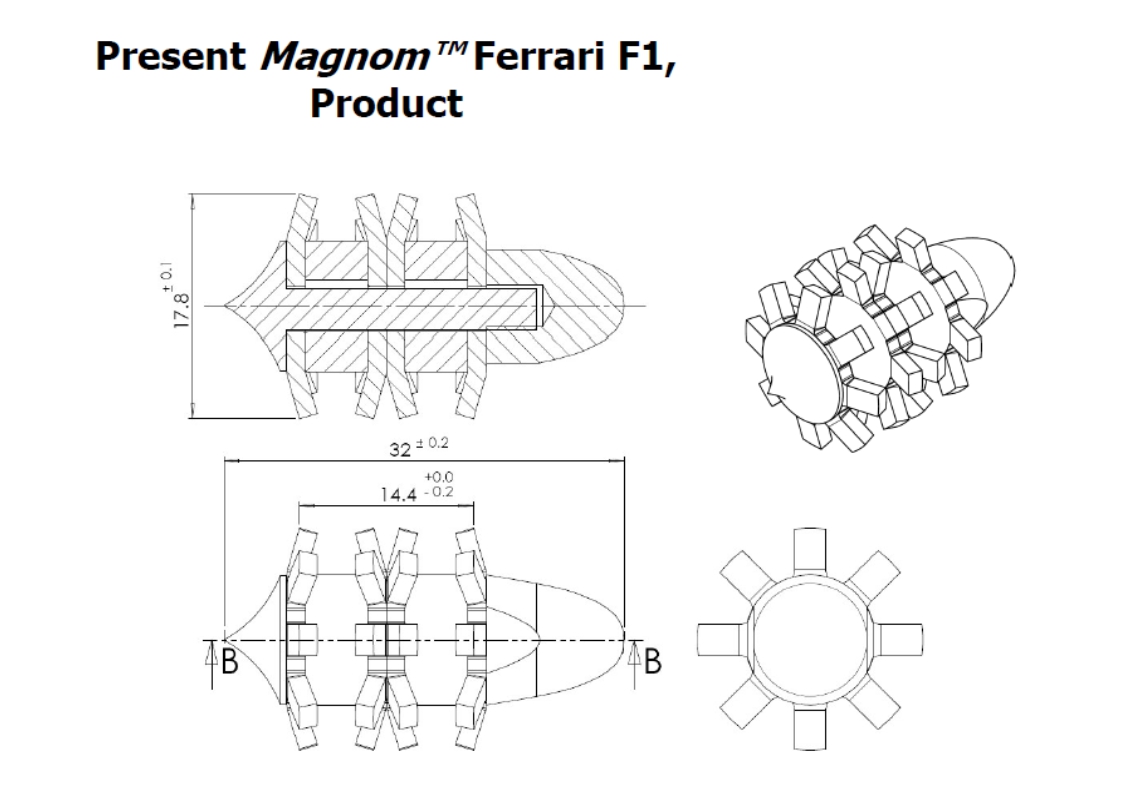

マグナム社は2004年にフェラーリとともにF1で初優勝を果たしました。 |

|

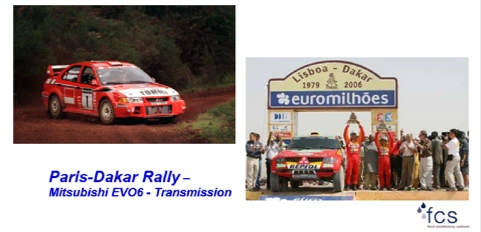

世界一過酷な耐久レース「パリ・ダカール・ラリー」において、三菱EVO6のトランスミッションに採用されました。 |

| 左上:MotoGP & ワールドスーパーバイクDucatiパワートレイン右上:ホンダスーパースポーツ サンヨーチーム パワートレイン 左下:2004年マン島TTレース Honda CBR600R パワートレイン 右下:INCA 世界チャンピオン レ-シングバイクGlenn Englishパワートレイン |

|

|

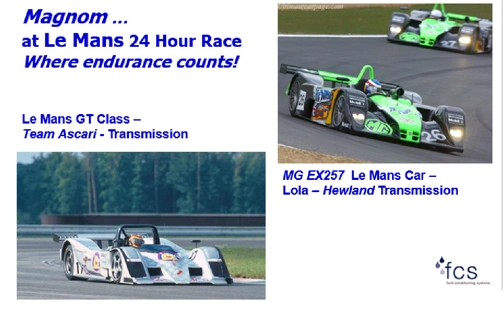

持久力がものをいうル・マン24時間レースにマグナム参戦! 左:ル・マンGTクラスアスカリ(Ascari)チームのトランスミッション 右:MG EX257 ル・マン車両LOLAHEWLANDトランスミッション |

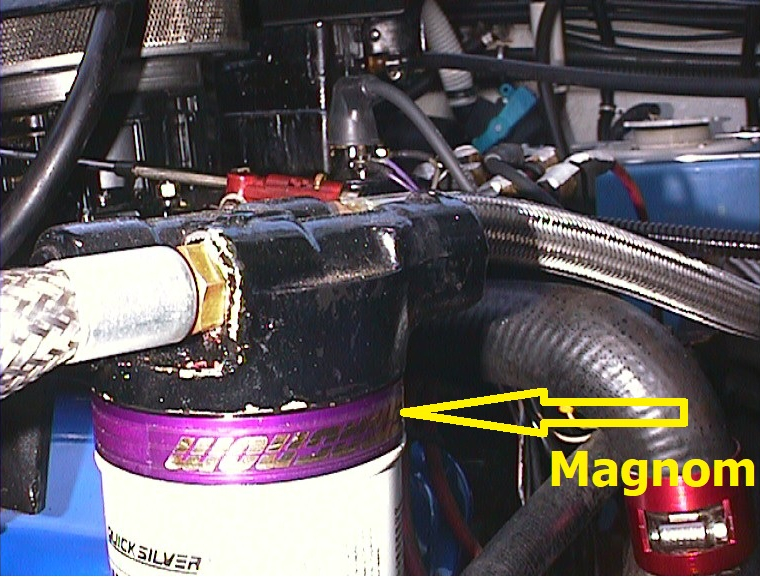

| 1969年からNASCARカップシリーズに参戦し長年にわたり活躍している名門チームリチャード・チルドレス・レーシング(RCR)- ディファレンシャル冷却回路の設置 |  |

| F1が認めた磁気フィルター技術 |

|---|

| Ferrariとの長年の協力関係 |

| Red Bullとの長年の協力関係 |

| Mercedesとの長年の協力関係 |

| 新規F1チームとの協業 |

| F1技術を産業界へ |

| F1が認めた磁気フィルター技術 |

| Ferrariとの長年の協力関係 |

|---|

| Red Bullとの長年の協力関係 |

| Mercedesとの長年の協力関係 |

| 新規F1チームとの協業 |

| F1技術を産業界へ |

|

|

|

|

| 鉄粉が集積されたコア | 鉄粉の顕微鏡写真 |

| F1が認めた磁気フィルター技術 |

| Ferrariとの長年の協力関係 |

| Red Bullとの長年の協力関係 |

|---|

| Mercedesとの長年の協力関係 |

| 新規F1チームとの協業 |

| F1技術を産業界へ |

| F1が認めた磁気フィルター技術 |

| Ferrariとの長年の協力関係 |

| Red Bullとの長年の協力関係 |

| Mercedesとの長年の協力関係 |

|---|

| 新規F1チームとの協業 |

| F1技術を産業界へ |

|

|||

| |||

2026年F1マシン

|

| ||

|

|

|

|

|

|

|

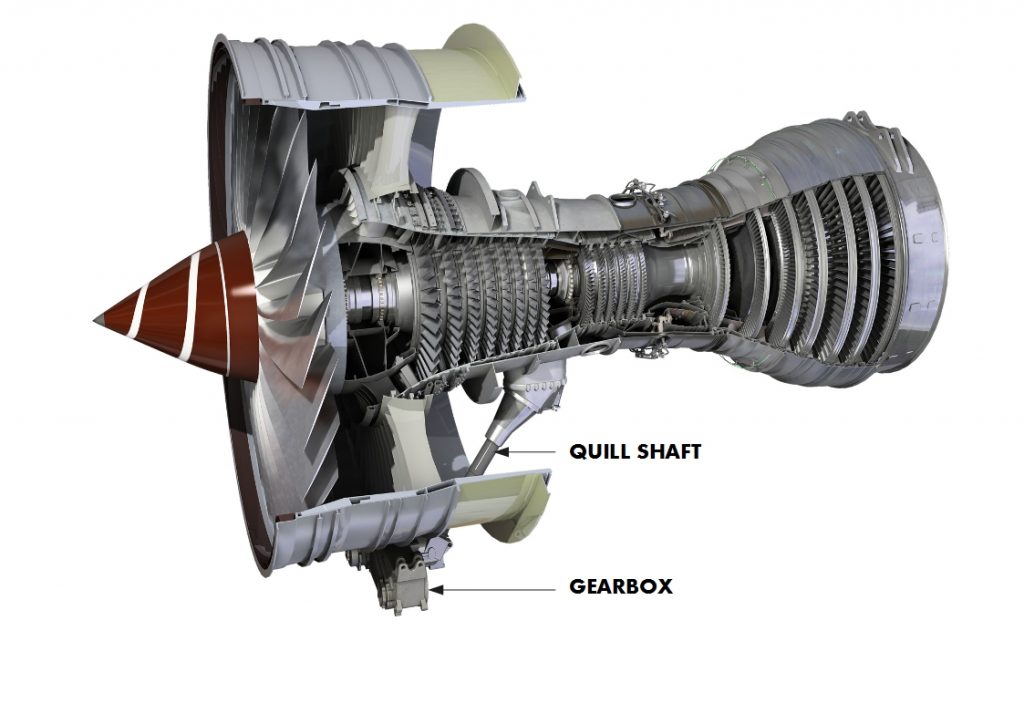

| 航空機 | : | オイルに浮遊するサブミクロンレベルの固い金属微粉除去 |

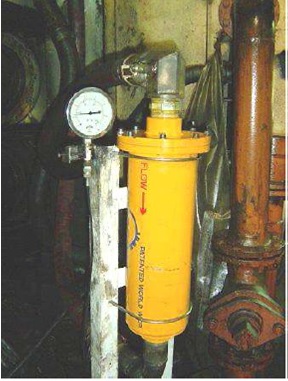

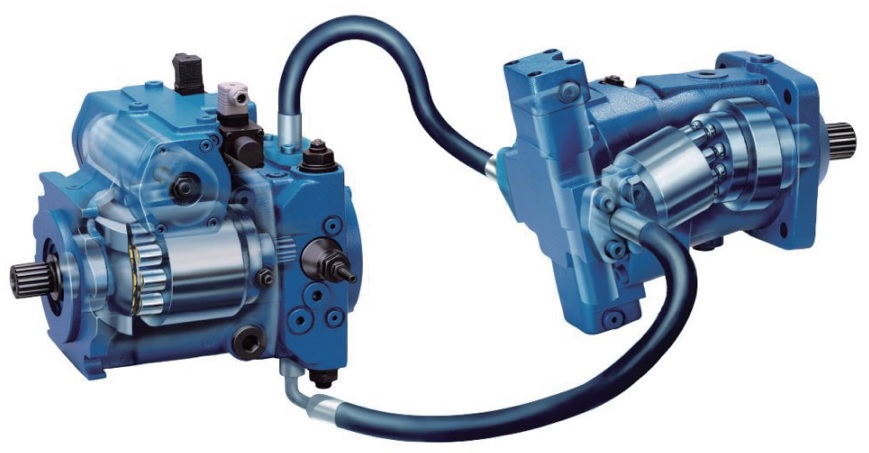

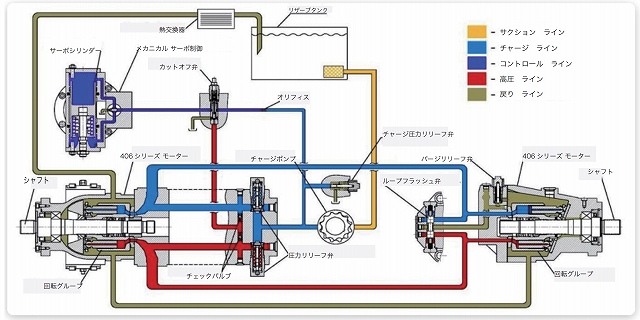

| 油圧システム | : | 様々なシステムの維持向上 |

| 建設機械 | : | トランスミッションの保護 |

| 発電設備 | : | 原子力発電所冷却装置他 |

| その他 | : | 各分野の実績レポ-トご参考下さい。 |

|

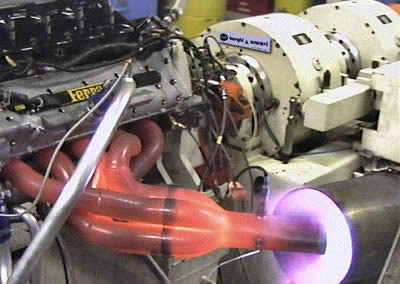

F1の環境では…一瞬の性能低下が勝敗を分ける!!!

|

が可能となります。 |

|

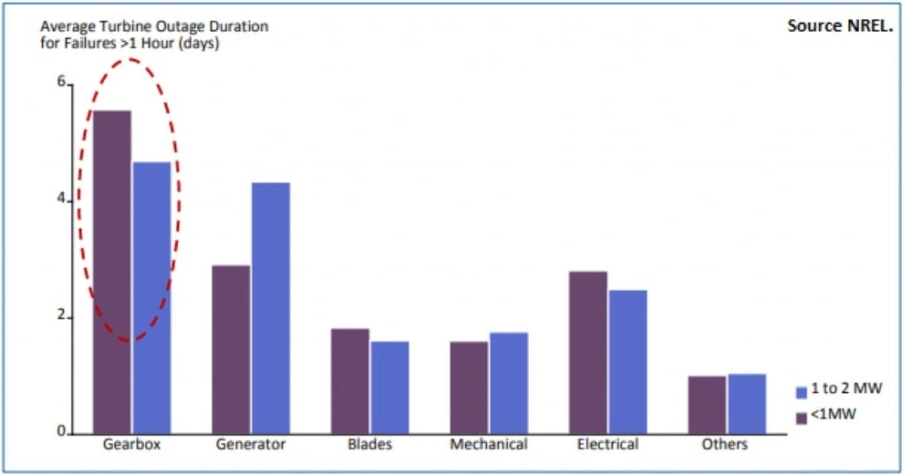

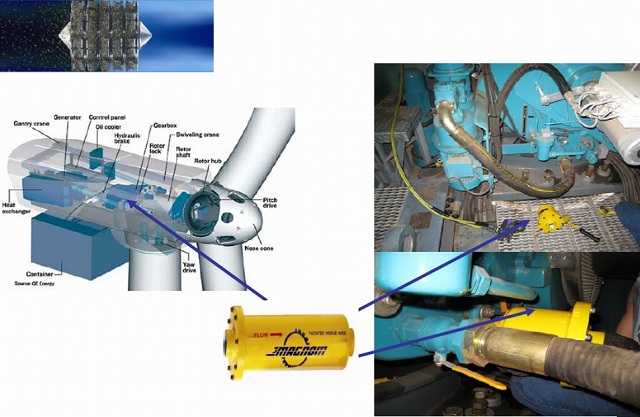

| - | 風力発電装置 | : | ギアボックス年間故障率大幅低減 |

| - | 火力発電所における石炭粉砕機 | : | システムダウンタイムの劇的解消 |

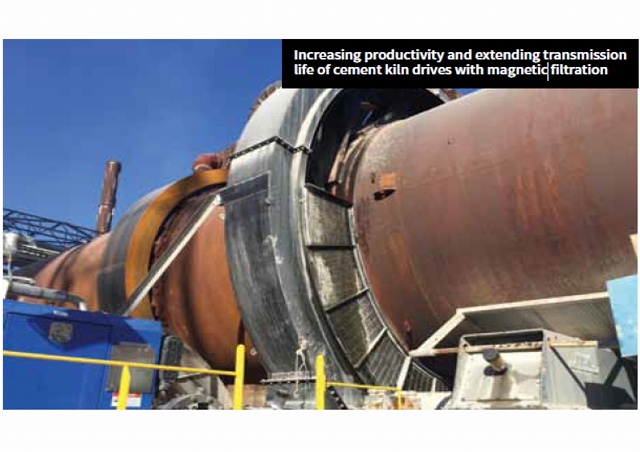

| - | セメント工場でのキルン、石炭粉砕機など | : | 早期のシステム障害劇的減少 |

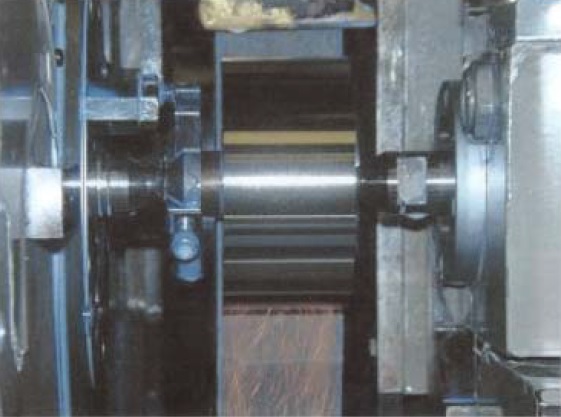

| - | 工場での送りローラー駆動 | ||

| - | 工場での撹拌、カレンダー機 | ||

| - | 鉱山や金属製造工場での粉砕、研磨、製錬工程 |

| - | パワーユニット | : | フェラーリF1/レッドブルF1での輝かしい成果 |

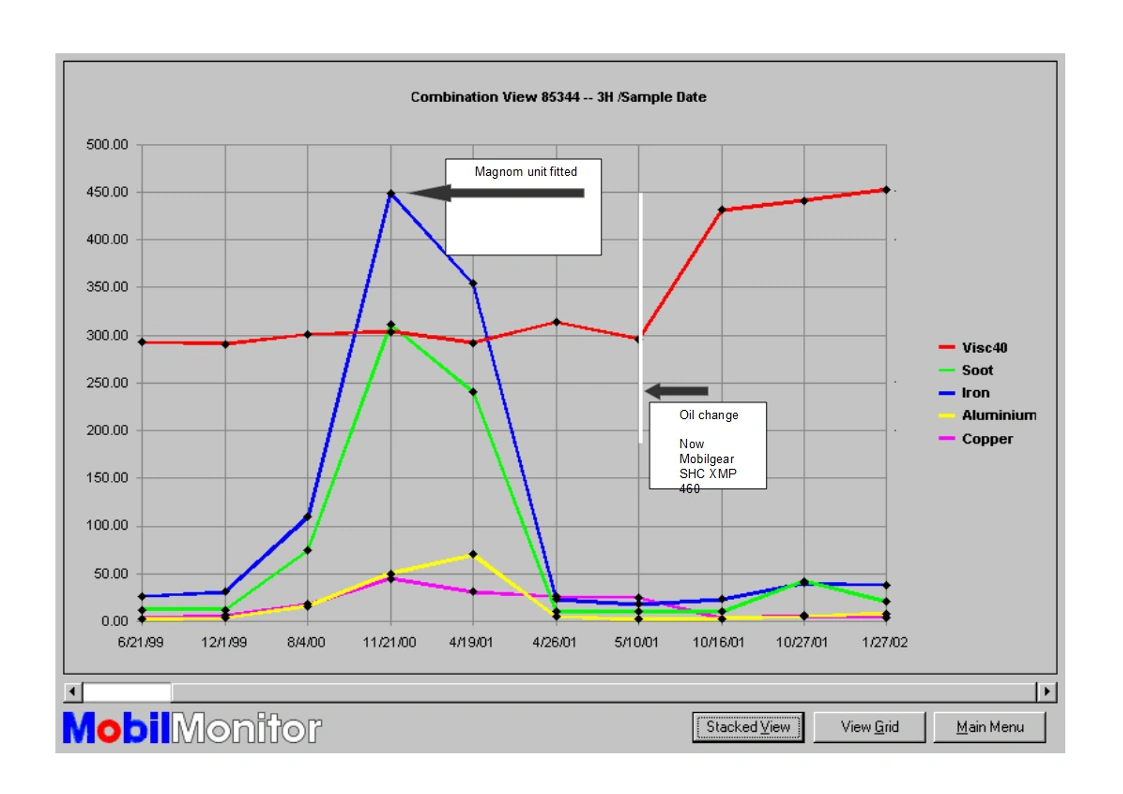

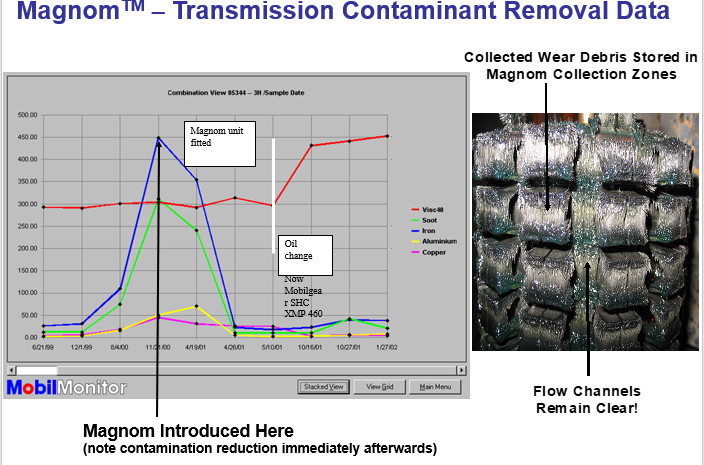

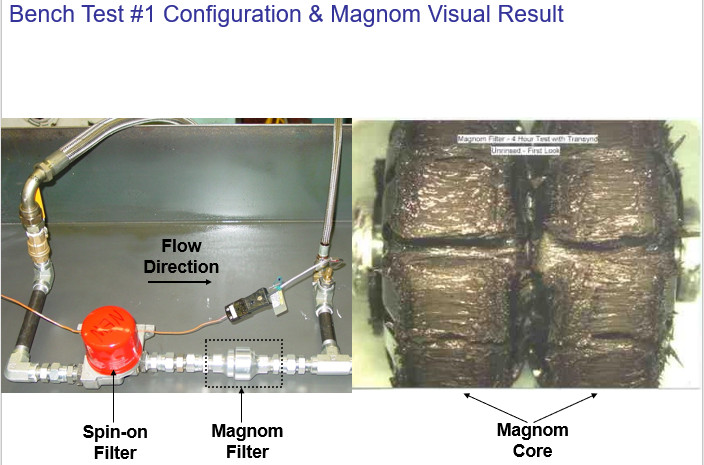

| - | トランスミッションとギアボックス | : | エクソンモービルでの試験結果 |

| - | レースカー | : | マグナムテクノロジー・ビギンズ |

| - | バイクエンジン | : | ドゥカティ・モトGPチームの優れた成果要因 |

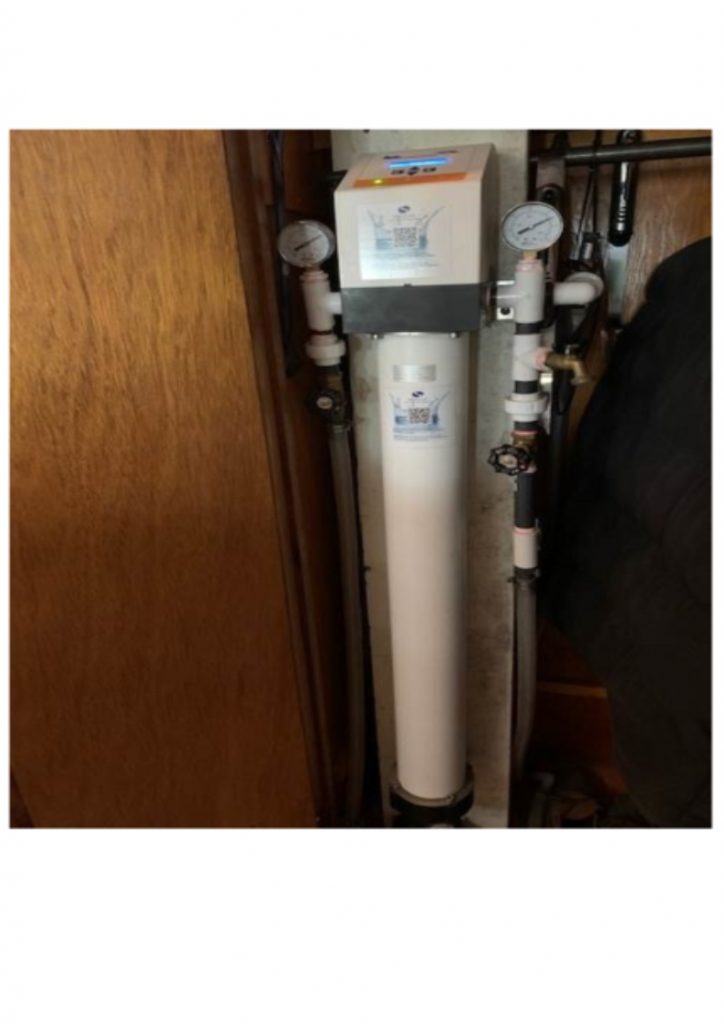

| - | 射出成形用 金型 冷却システム | : | 機械本体の寿命を延長 |

| - | 工業・発電用冷却ライン | : | 加工工程の効率向上 |

| - | 工業・発電用スチームライン(液体のみ) | : | 原発冷却システム浄化で生産停止を防止 |

| - | 製鉄ラインの冷却液 | : | 製鉄プラントのポンプ保護 |

| - | クエンチング液 |

| - | 旋盤・フライス盤等 各種切削液 | : | 研磨剤入洗浄液からの金型/機械内部の保護 |

| - | 圧延加工油 | : | 生産の損失とダウンタイム発生制限に貢献 |

| - | 放電加工機の加工油 | : | 加工液の清浄度は製品品質や機械本体寿命に影響 |

| - | 各種洗浄液 | : | 加工機のダウンタイム低減、稼働率の最適化を実現 |

| - | 焼き入れ冷却液 | : | 急冷・脱スケール工程による損傷回避 |

| - | 自動車クランクシャフト製造工場 | : | 潤滑油循環ポンプの定期的な故障改善 |

| - | 自動車エンジン生産施設 | : | クーラント寿命200%以上延長 |

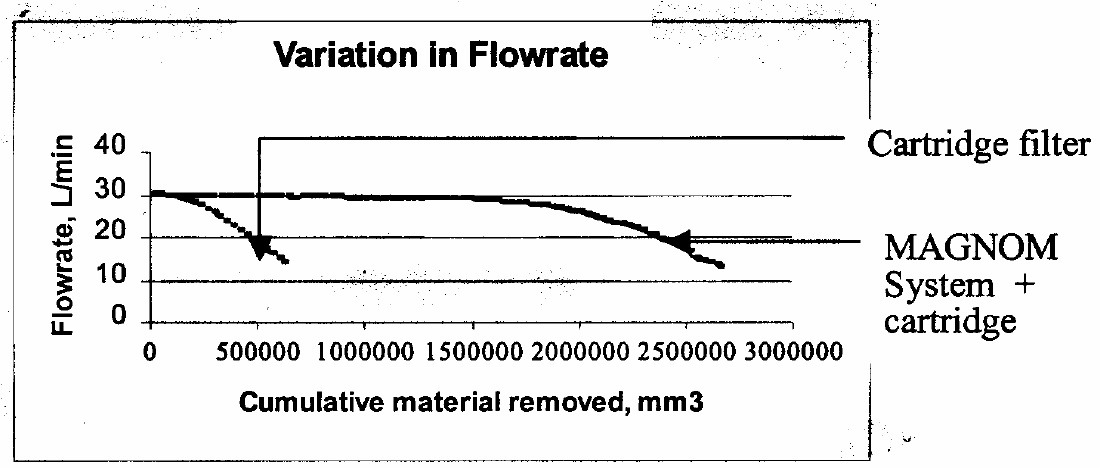

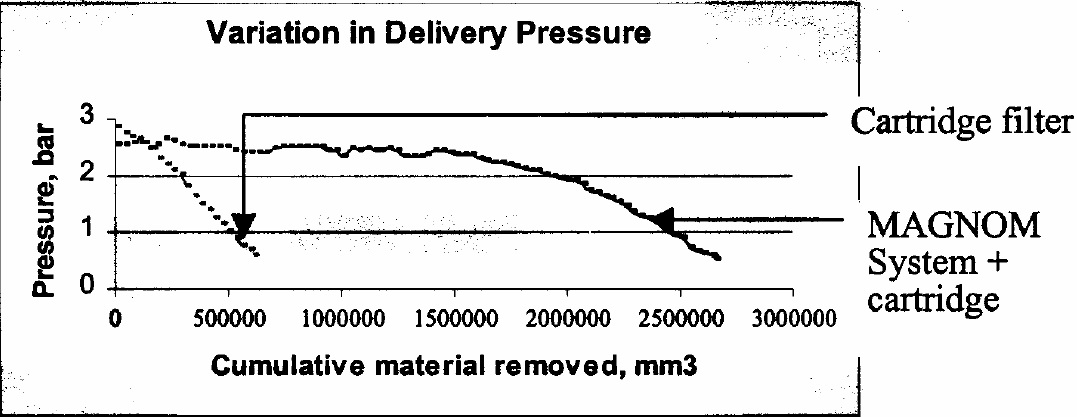

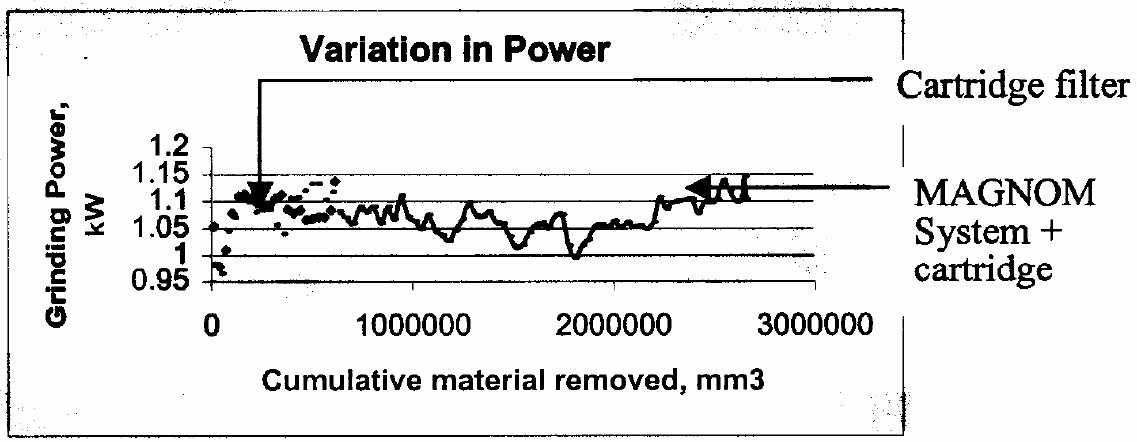

| - | 車軸工場の高周波研削盤 | : | 生産停止時間が大幅に短縮 |

| - | 射出成形機 | : | 環境への配慮とエネルギー効率を向上 |

| - | 建設機械 | : | トランスミッションの保護,クレーンシステム |

| - | 建設車両 | : | コンクリートミキサー |

| - | オフ・ハイウェイ車両 | : | ダンプトラック |

| - | 小型作業車両 | : | 静圧式油圧回路 |

|

|

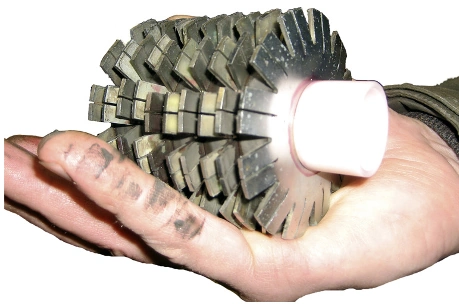

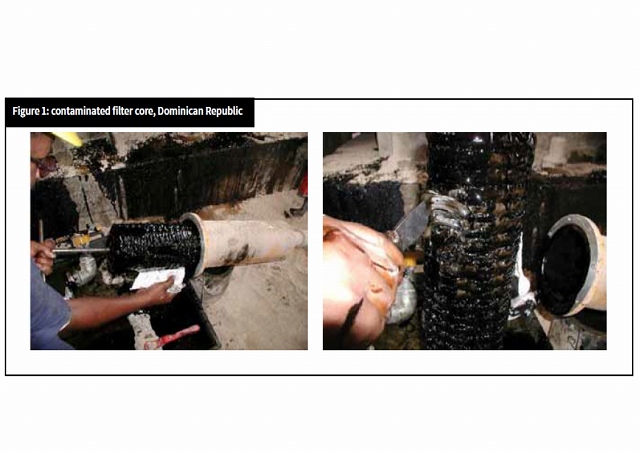

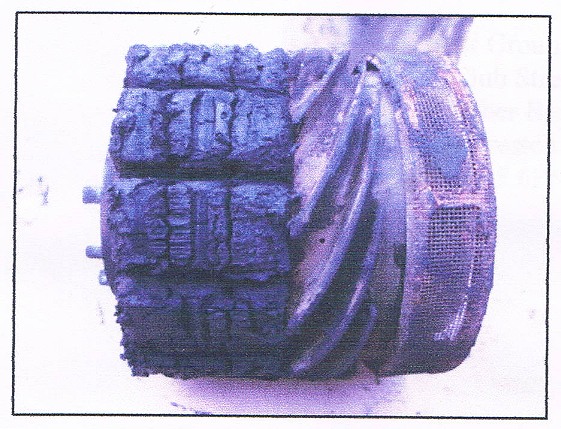

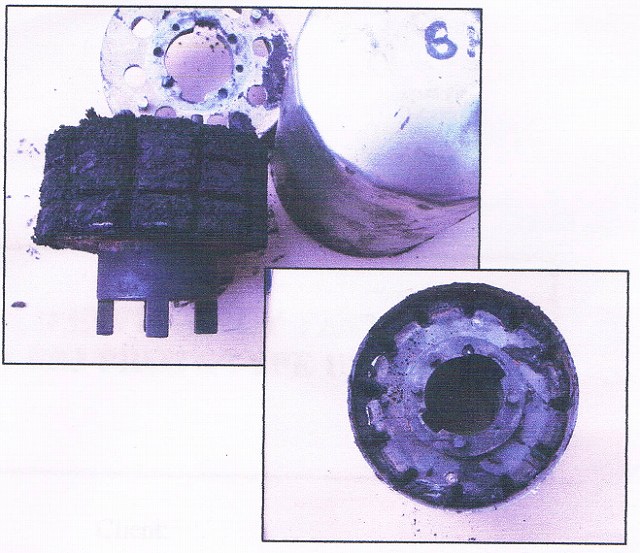

| ギアボックス | ギアボックス故障例 |

|

|

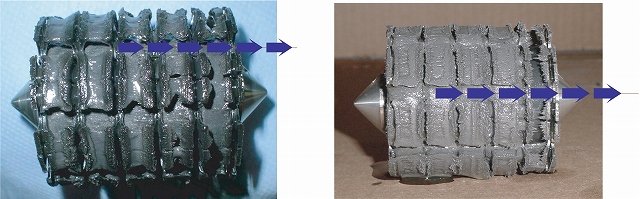

| マグナム導入前 | 回収後の集積状況 |

|

|

|  |

|

|

|  |

|

|

|

| ガスシステムプラント | ガス供給ステ-ション | 車載ガスボンベ |

|

|

|

| BP(British Petrolium)社 | ガス供給ステ-ション | ガスボンベ |

|

|

|

|

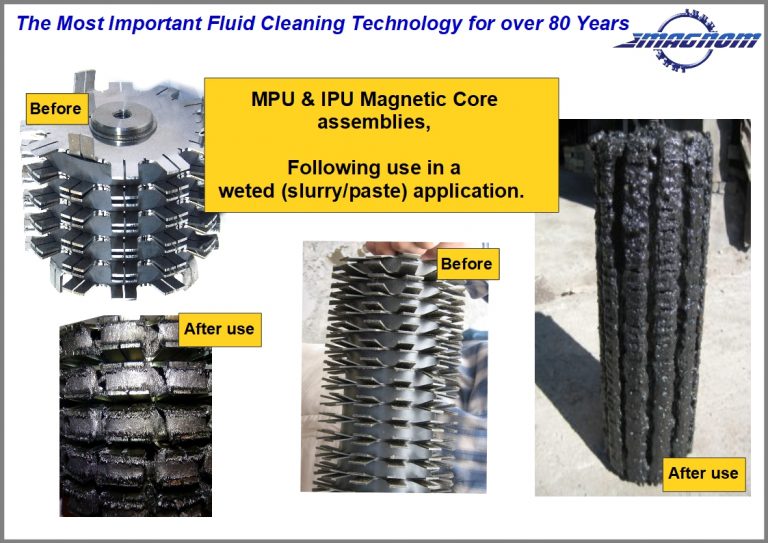

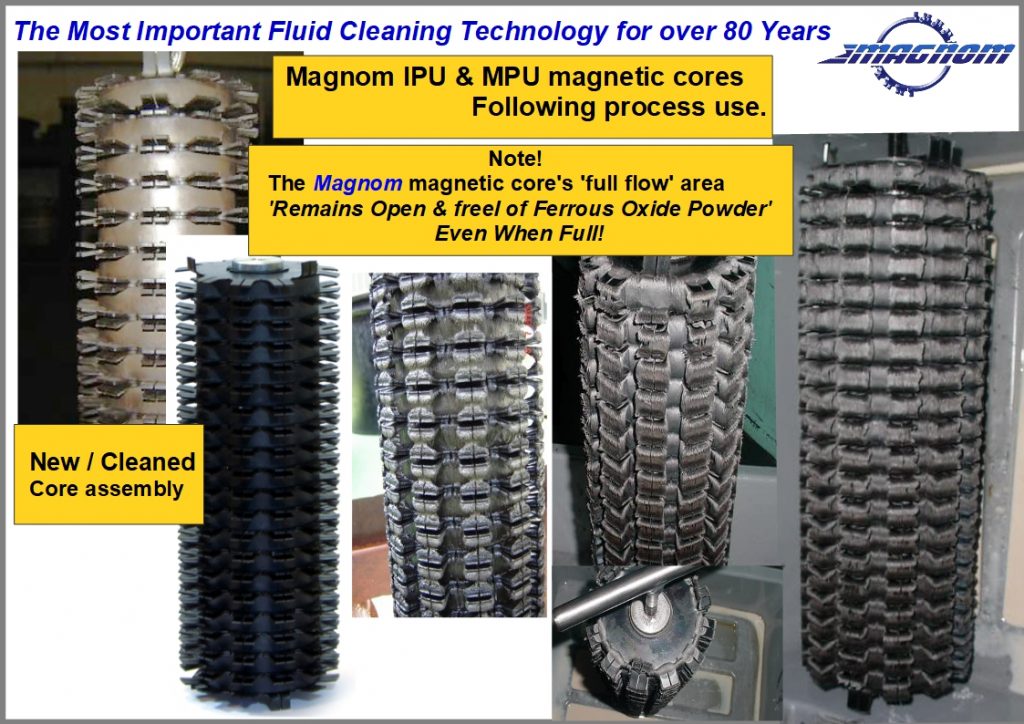

| 黒色粉末汚染物質を捕捉 | 満杯に捕捉しても圧損・流量低下無し |

|

|

| 新品と使用後(汚染捕捉後)の差 | 満杯に捕捉しても流路を妨げない |

|

|

|

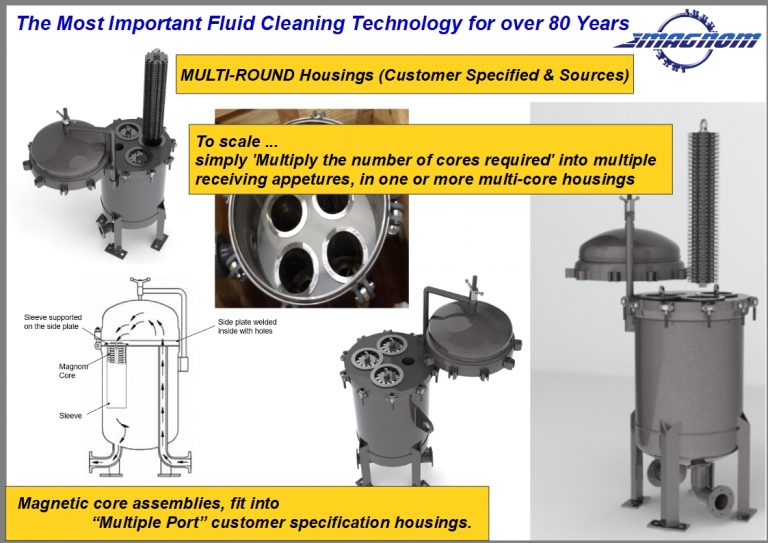

| 標準タイプ | MPU | マルチタイプ |

|

|

|

|

|

| クリア5のコアの様子 | プロセス ユニットのコアの様子 |

|

|

|

|

|

| ルーフボルタ | 採掘用車両 | 「マグナム」コア |

|

|

| ルーフボルタ | 「マグナム」旧型 |

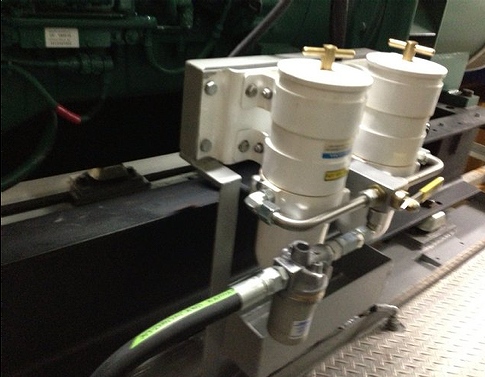

| 船舶の流体アプリケーション全体から鉄汚染、酸化鉄をサブミクロンレベルまで効果的かつ効率的に除去することにより、信頼性の向上、システムのランニングコストの低減、稼働率の向上に大きな役割を果たします。 |

|  |

| 沖合トロール漁業 | ノルウェー船の燃料処理 |

|  |

| 油圧ウインチ | 油圧ラインにマグノム取付 |

|  |

|

|

|

|

|

|

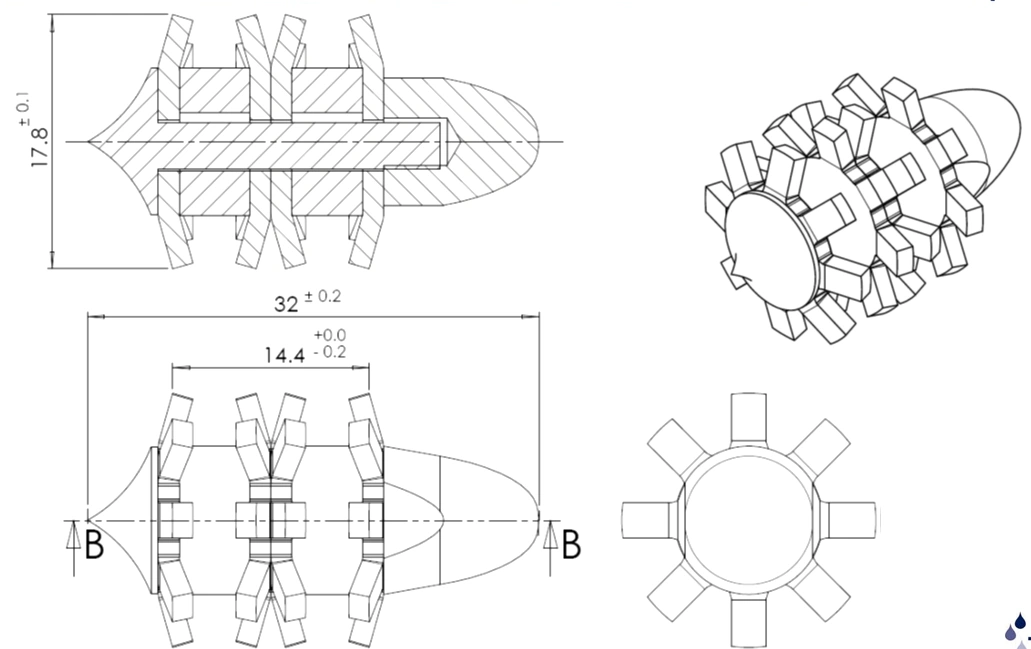

| ジェットエンジン・テストスタンド | ジェットエンジン |

|

|

| 搭載用モデルついに完成! | 航空機に搭載 |

|

|

|

|

|

|

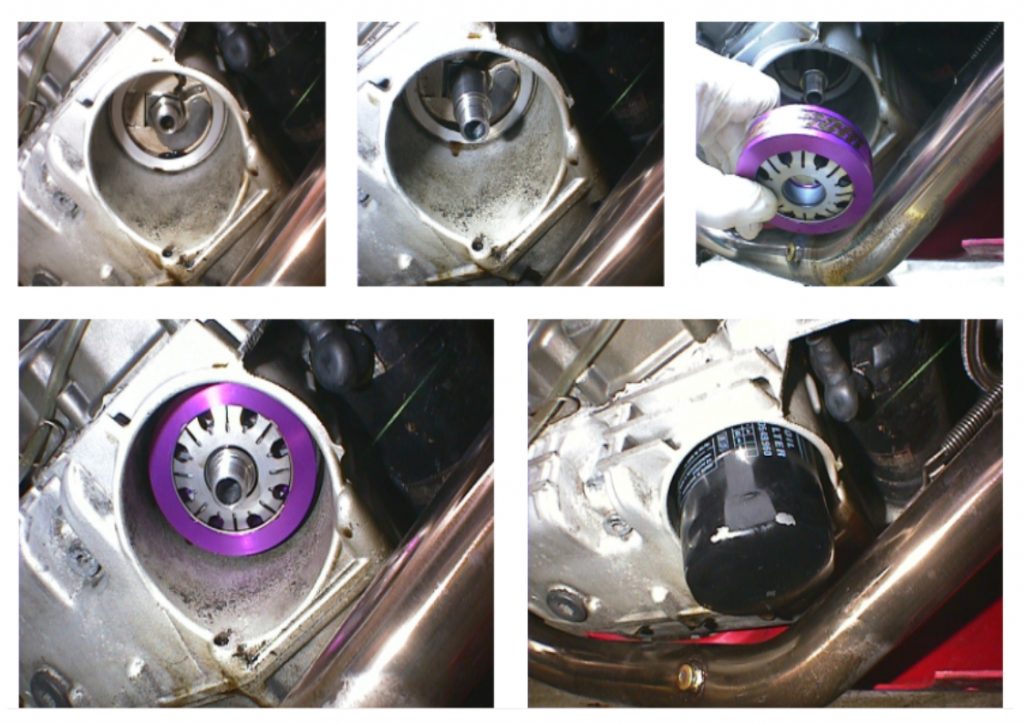

ホンダ・ブリテン・レーシング オーナー |

| ||

VS | ||

|

|  |

|

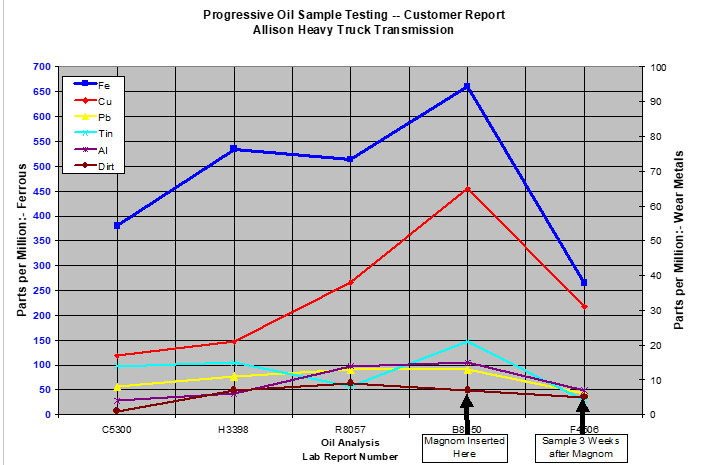

グラフの折線説明: 赤:Visc40, 黄緑:煤, 青:鉄, 黄:アルミ, ピンク:銅, 白:オイル交換でMobilgear SHC XMP460に。 右写真の上行説明:マグナムの集積域に堆積物が蓄積。 右写真の下行説明:流れ溝は詰まりの無い状態を維持。 |

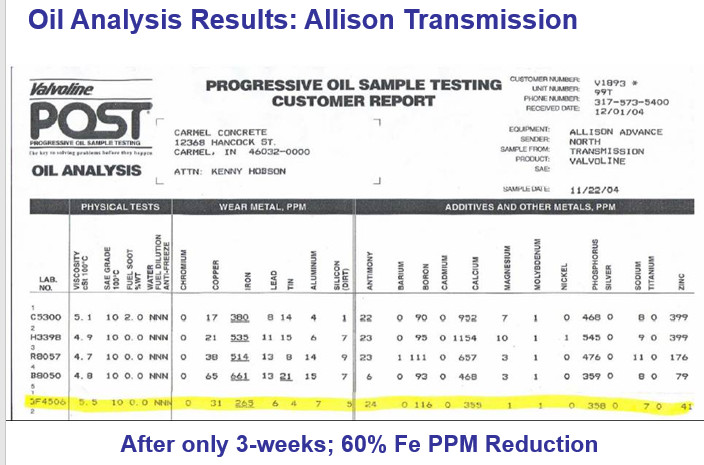

| 表の下の行説明:分析ラボ番号, ↑マグナム導入時期, ↑三週間後にサンプル採取 |

|  |

|  |

|  |

|  |

|

|

| 「マグナム」コア | 捕捉された鉄粉 |

|

|

|

| 「マグナム」コア | 捕捉された鉄粉 | 鉄粉拡大写真 |

|

|

|  |

| 取り外した時の様子。 | 高価な他社製既設フィルタ- |

|  |

| マグナムクリアシリ-ズ Clear-5 | |

| |

| マグナムクリアシリ-ズ Clear-10 | マグナムクリアシリ-ズ Clear-20 |

|

|

| マグナムクリア5 | マグナムクリア10 |

|

|

|

|

|

|

|

|

|  |

| マグナムクリアシリ-ズ Clear-5 | マグナムクリアシリ-ズ Clear-5 |

|  |

| マグナムクリアシリ-ズ Clear-10 | マグナムクリアシリ-ズ Clear-10 |

|  |

| マグナムクリアシリ-ズ Clear-5 | |

| |

| マグナムクリアシリ-ズ Clear-10 | マグナムクリアシリ-ズ Clear-20 |

|

|

|

|

|

|

|

|

|

|

|

| 汚染液体送出配管 | コア前処理用排液管 |

|

|

|

|

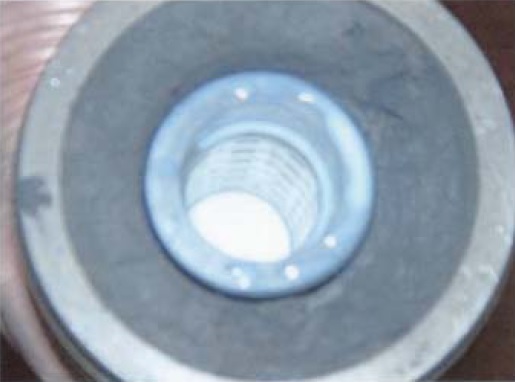

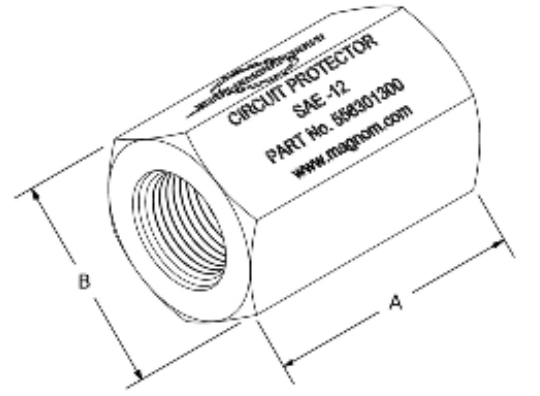

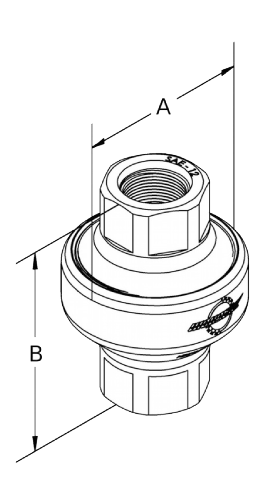

| モデル名 | 接続ネジ | ボディ材質 | 耐圧 | 寸法A | 寸法B | 重量 |

|---|---|---|---|---|---|---|

| ※CP-12A | SAE-12 | アルミ | 27.6MPa(276bar) | 7.2cm | 4.5cm | 0.45kg |

| ※CP-12S | SAE-12 | ステンレス | 41.4MPa(414bar) | 7.2cm | 4.5cm | 0.68kg |

| ※CP-16S | SAE-16 | ステンレス | 27.6MPa(276bar) | 7.5cm | 5.7cm | 1.1kg |

| CP-20S | SAE-20 | ステンレス | 27.6MPa(276bar) | 9.0cm | 8.5cm | 1.7kg |

| モデル名 | 接続ネジ | ボディ材質 | 耐圧 | 寸法A | 寸法B |

|---|---|---|---|---|---|

| Mini | SAE-8 | アルミ | 17.3MPa(173bar) | 4.8cm | 7.8cm |

| Midi | SAE-12 | アルミ | 12.1MPa(121bar) | 7.3cm | 9.8cm |

| Max | SAE-20 | アルミ | 10.3MPa(103bar) | 10.8cm | 10.7cm |

|

|

|

| マグナム-Max | マグナム-Midi | マグナム-Mini |

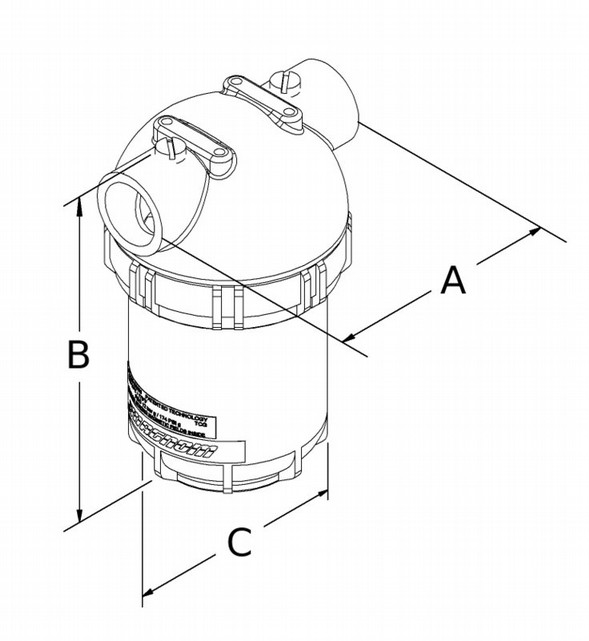

| モデル名 | 接続ネジ | ボディ材質 | 耐圧 | 寸法A | 寸法B |

|---|---|---|---|---|---|

| プロセスユニット5 | G-2" | アルミ | 1.7MPa(17bar) | 20cm | 23.5cm |

| プロセスユニット20 | G-2" | アルミ | 1.7MPa(17bar) | 20cm | 52.2cm |

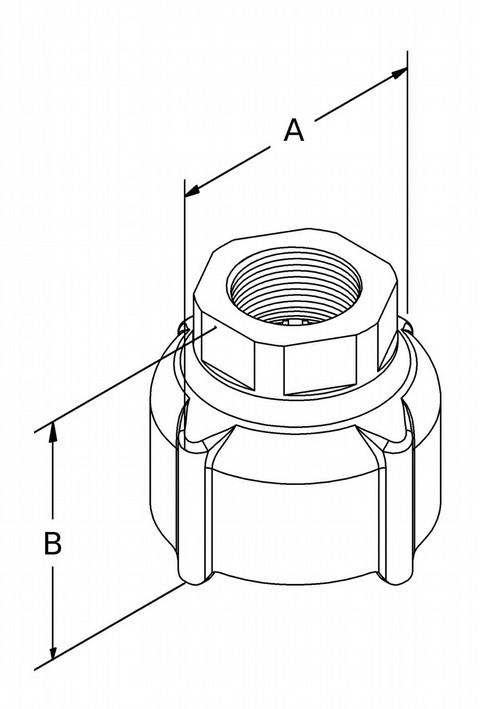

| モデル名 | 接続ネジ | 重量 | 寸法A | 寸法B |

|---|---|---|---|---|

| 3/4" | 3/4"NPT | 0.6kg | 8.6cm | 8cm |

| 1" | 1"NPT | 0.6kg | 8.6cm | 8cm |

| 1-1/4" | 1-1/4"NPT | 0.6kg | 8.6cm | 8cm |

| 2" | 2"NPT | 1.05kg | 12.2cm | 9.5cm |

| 1-1/4" | 3"NPT | 2.45kg | 18.6cm | 11.8cm |

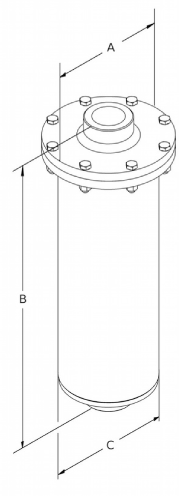

| モデル名 | 接続ネジ | 重量 | 耐圧 | 許容温度 | 寸法A | 寸法B | 寸法C |

|---|---|---|---|---|---|---|---|

| クリア5 カーボン | 1"G | 2.6kg | 1.2Mpa | 80℃ | 12.7cm | 18.7cm | 11.2cm |

| クリア5 ステンレス | 1"G | 2.6kg | 1.2Mpa | 80℃ | 12.7cm | 18.7cm | 11.2cm |

| クリア10 カーボン | 1"G | 4.1kg | 1.2Mpa | 80℃ | 12.7cm | 30.7cm | 11.2cm |

| クリア10 ステンレス | 1"G | 4.1kg | 1.2Mpa | 80℃ | 12.7cm | 30.7cm | 11.2cm |

| クリア20 カーボン | 1-1/2"G | 16.9kg | 0.8Mpa | 50℃ | 19cm | 64cm | |

| クリア20 ステンレス | 1-1/2"G | 16.9kg | 0.8Mpa | 50℃ | 19cm | 64cm | |

| ブルー20 カーボン | 1-1/2"G | 16.9kg | 0.8Mpa | 50℃ | 19cm | 64cm | |

| ブルー20 ステンレス | 1-1/2"G | 16.9kg | 0.8Mpa | 50℃ | 19cm | 64cm |

|

|

| マグナムクリアシリ-ズ Clear-5 | マグナムクリアシリ-ズ Clear-10 |

|

|

| マグナムクリア5インチ | 左:ステンレス製、右:カーボンスチ-ル製 |

|

|

| クリア20 | ブルー20 |

|

|

|

|

|

|

|

|

|

| 圧力低下の項目 | 「マグナム」 | テストに使用された標準的な配管系 |

| クリーンな状態 | 0.5psi | 0.5psi |

| 最高度に汚れの集積した時 | 2.0psi | 43.5psi |

| クリーンな状態の時と満杯時との差 | 1.5psi | 43.0psi |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 洗浄前の「マグナム」 | 洗浄後の「マグナム」 |

|

|

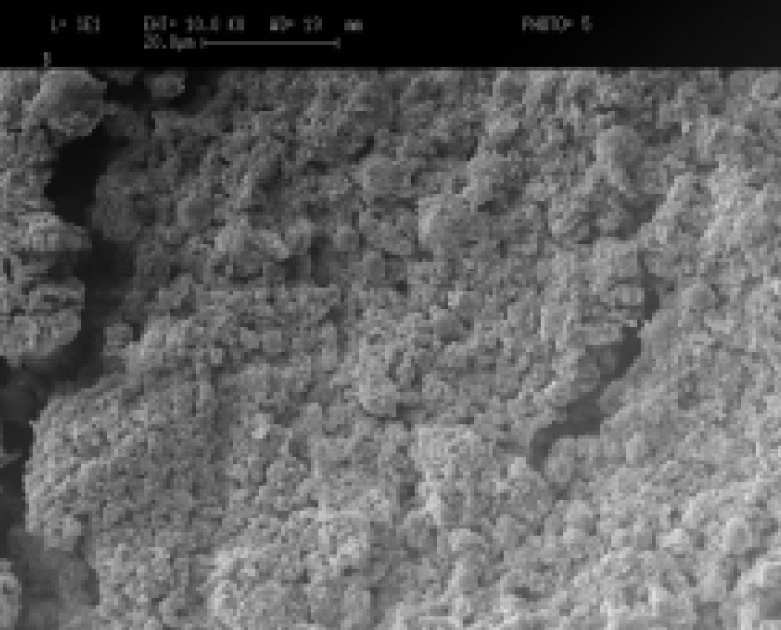

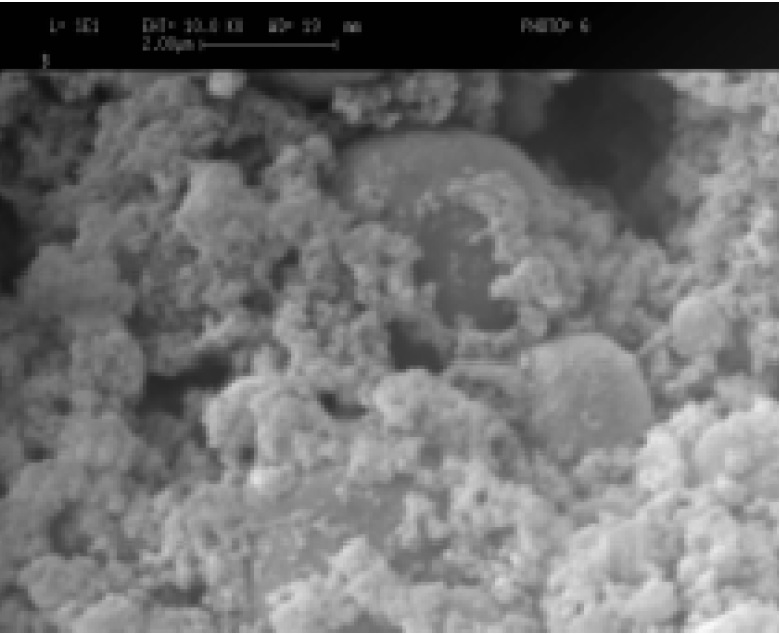

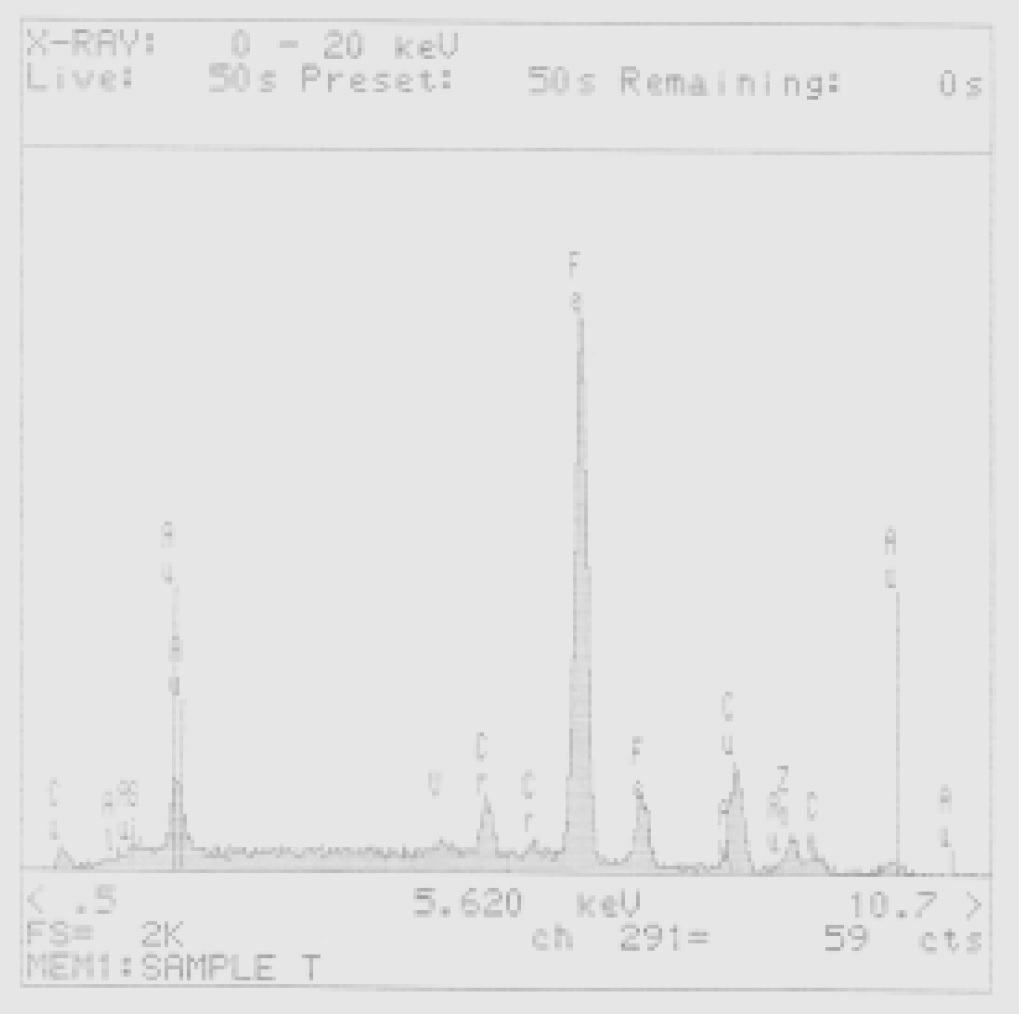

| 集積した固形物の顕微鏡写真 | その拡大写真 |

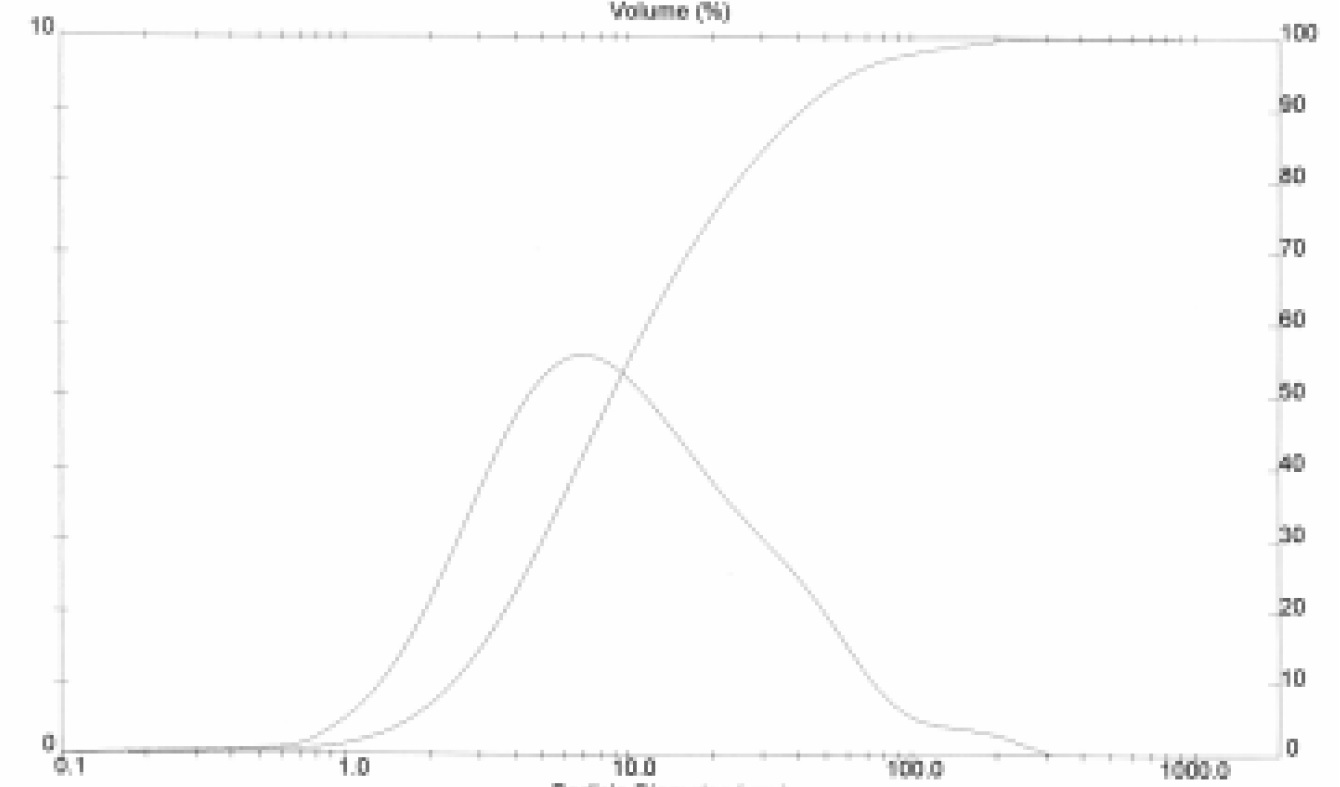

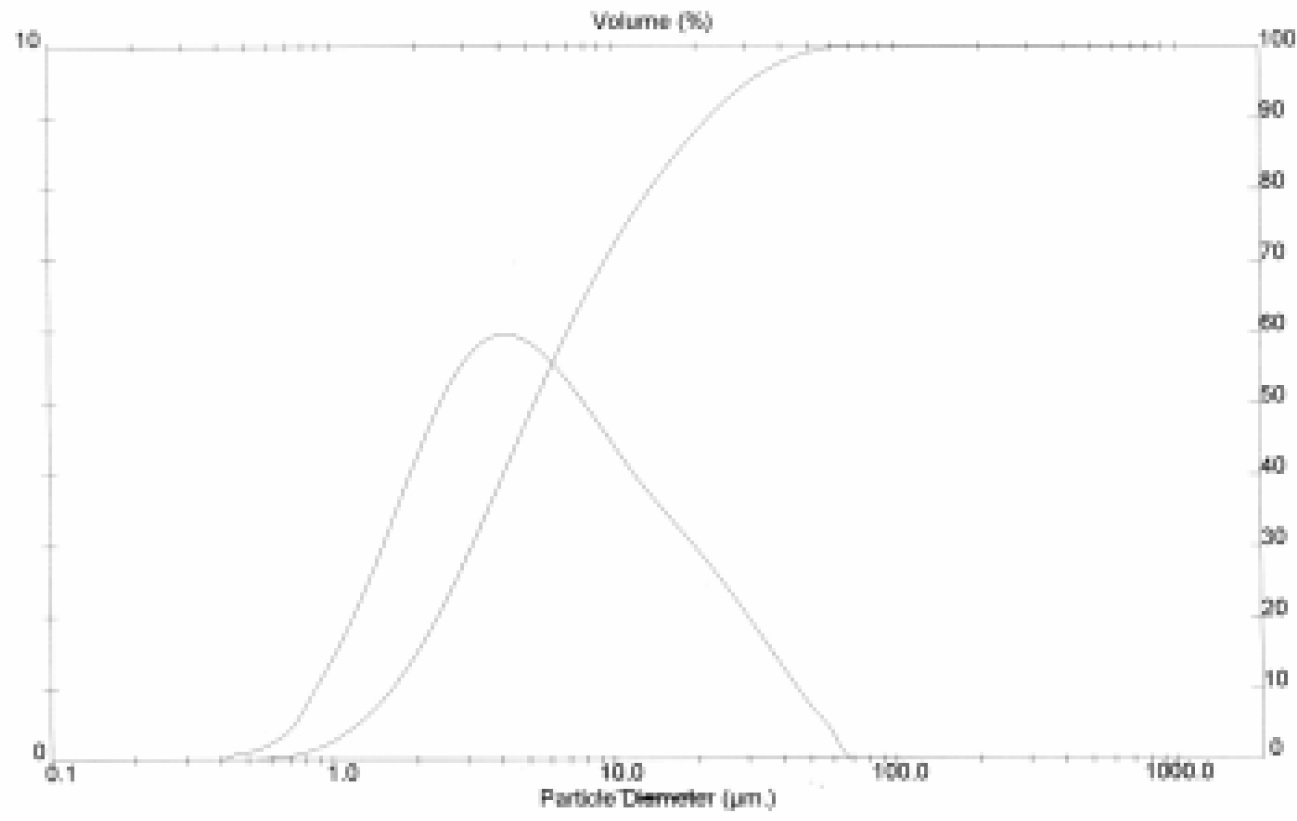

| 粒度分布(%) | 平均粒子径(μ) | |

| 1回目 | 2回目 | |

| 10 | 2.4 | 1.6 |

| 50 | 8.9 | 5.3 |

| 90 | 42.1 | 22.0 |

| 最小粒子径(μ) | 0.07 | 0.4 |

| 最大粒子径(μ) | 260 | 60 |

|

|

|

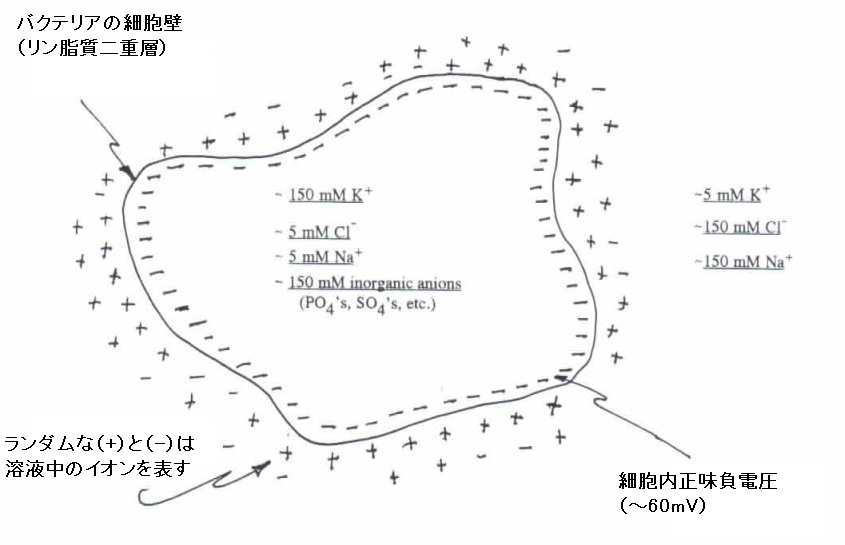

| バクテリアの細胞壁(リン脂質二重層) |

|

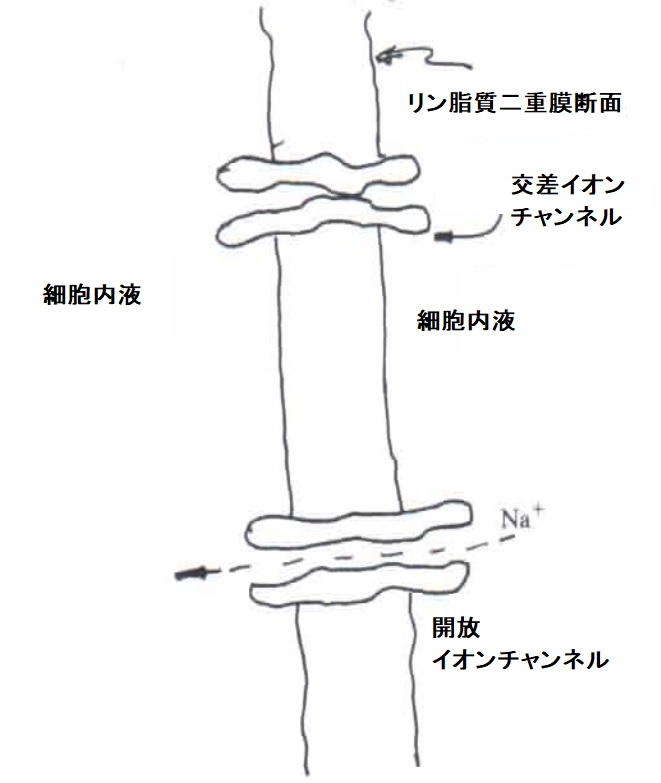

| イオンチャネルタンパク質貫通細胞壁 |

| ・ | 株式会社チヒロ マグナム紹介ページ | https://www.magnet-filter.jp/ |

| ・ | 廃油もったいない | https://haiyu-mottainai.jp/ |

| ・ | MAGNOM社ホームページ | https://magnom.com/ |

| ・ | MAGNOM社ホームページ2 | https://www.magnom-filtration.com/ |

| ・ | IOW グル-プホームページ | https://www.iowgroup.com/ |

| 会 期 | : | 2023年11月22日~12月8日 ※8日のみ17:00まで |

| 主 催 | : |

|

| テ ー マ | : | 多様化するモノづくりの課題・ニーズに対し、 最適なソリューションを提供する“技術の専門展” |

| 会 場 | : | オンライン出展 |

| 入 場 | : | 入場料無料(登録制) |

| 出 展 | : | MAGNOM(マグナム)マグネットフィルター IOW遠心式オイルセパレーター |

| 内 容 | : | 自動車、航空・宇宙、電機・電子、医療機器、食品加工など、製造技術が求められる分野は多様化しています。こうした背景の中でも普遍的に求められるのは、他にはない高付加価値や高機能といったオンリーワンの“技術”です。『高精度・難加工技術展』は極限の追求をテーマに、より高度な製造技術を紹介するとともに、今後のモノづくりを支える革新分野の一つである3Dプリンター関連技術を発信する[3D造形技術/AMゾーン]と、多品種少量生産や短納期を可能にし、製品開発において重要な役割をもつ試作に特化した[試作市場(試作加工受託ゾーン)]を設置します。 弊社はマグナム磁気フィルタ-をオンライン出展致しました。たくさんのアクセスどうもありがとうございました。 |