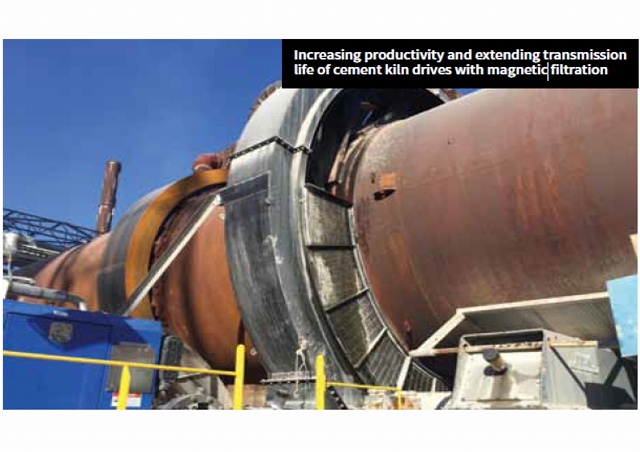

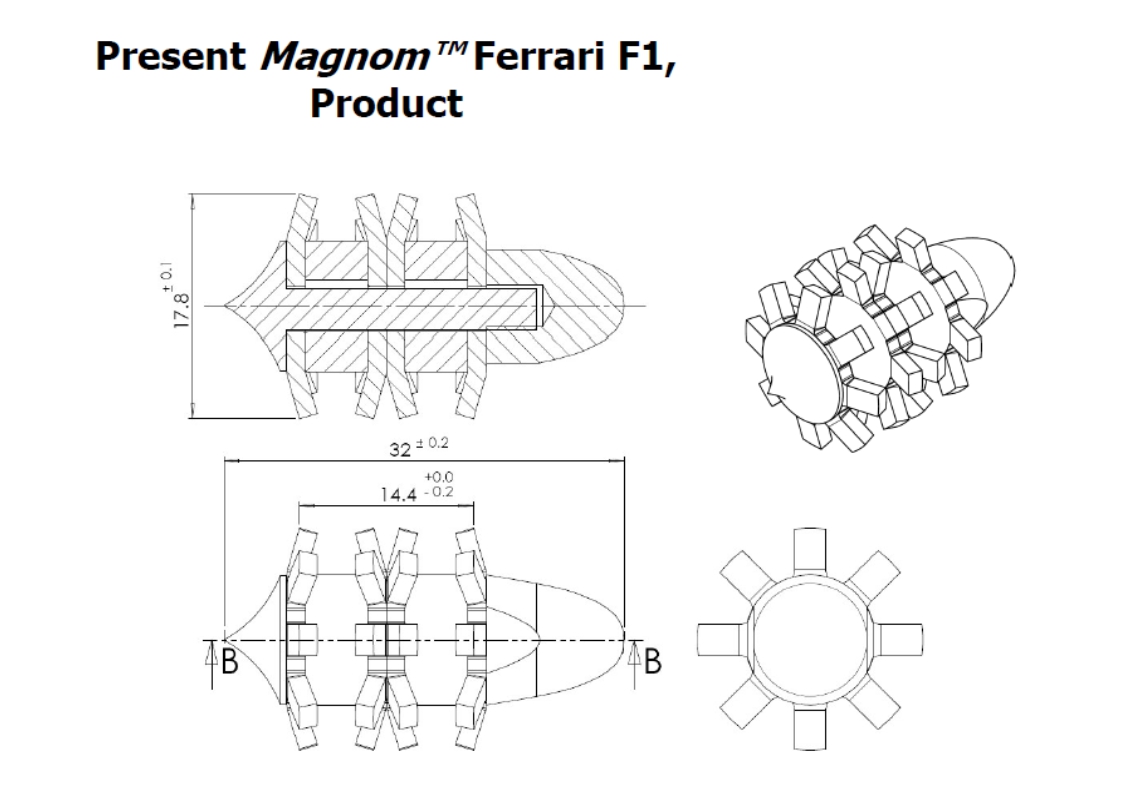

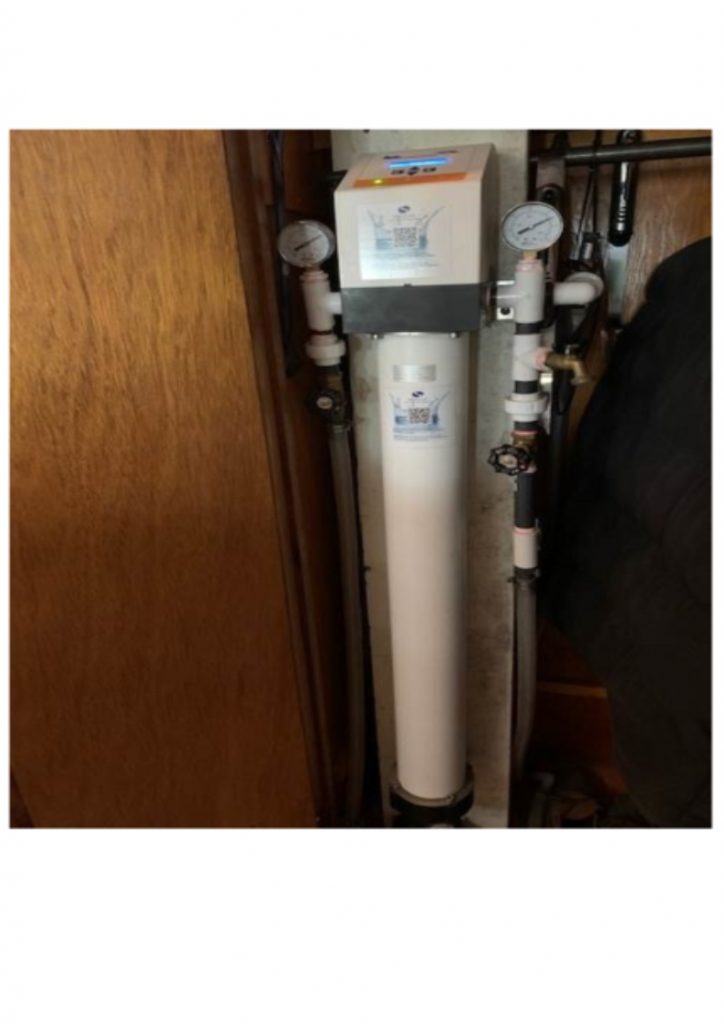

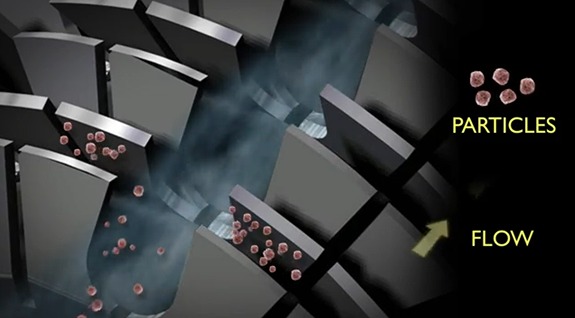

- ・微粒子の除去が可能

-

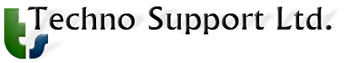

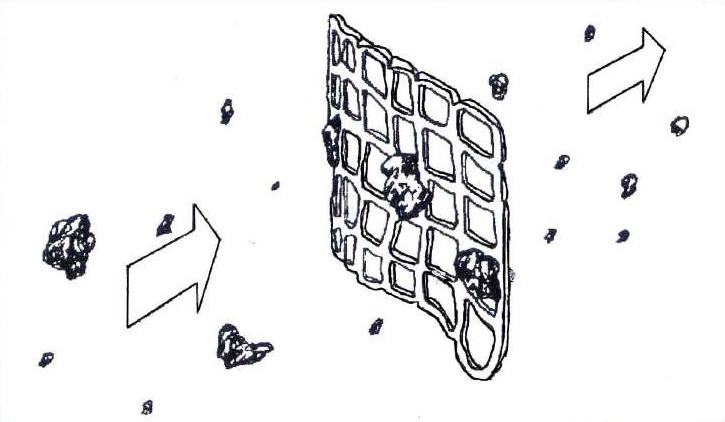

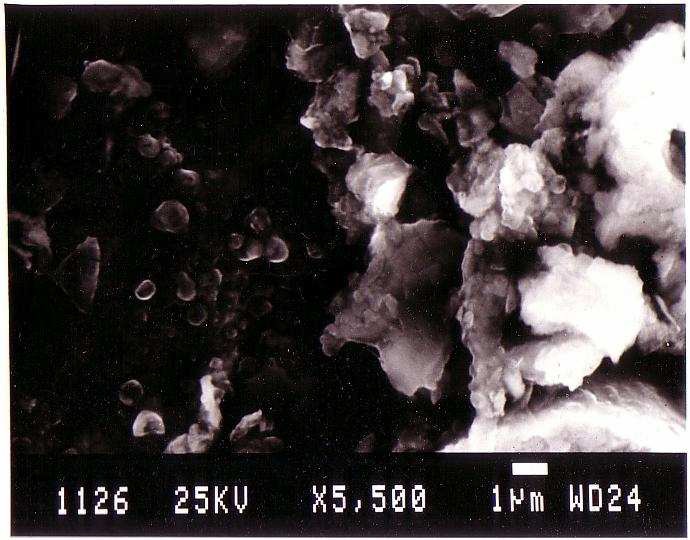

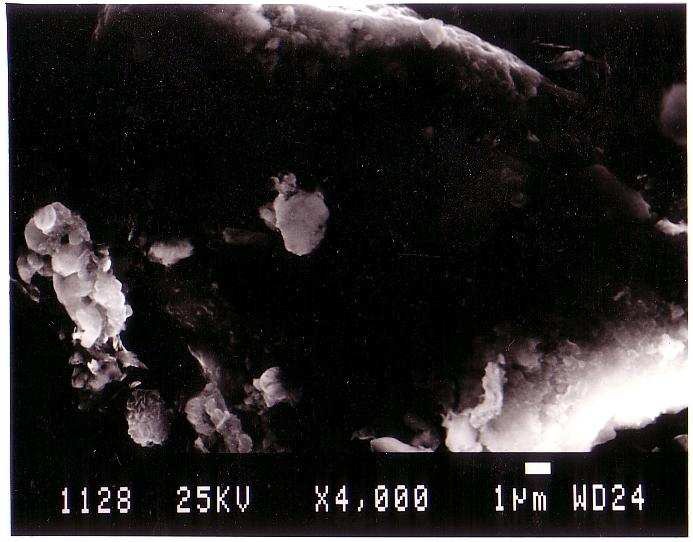

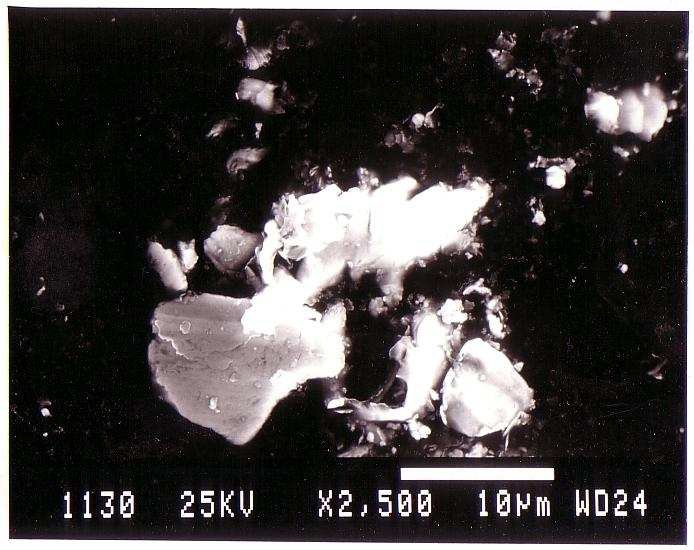

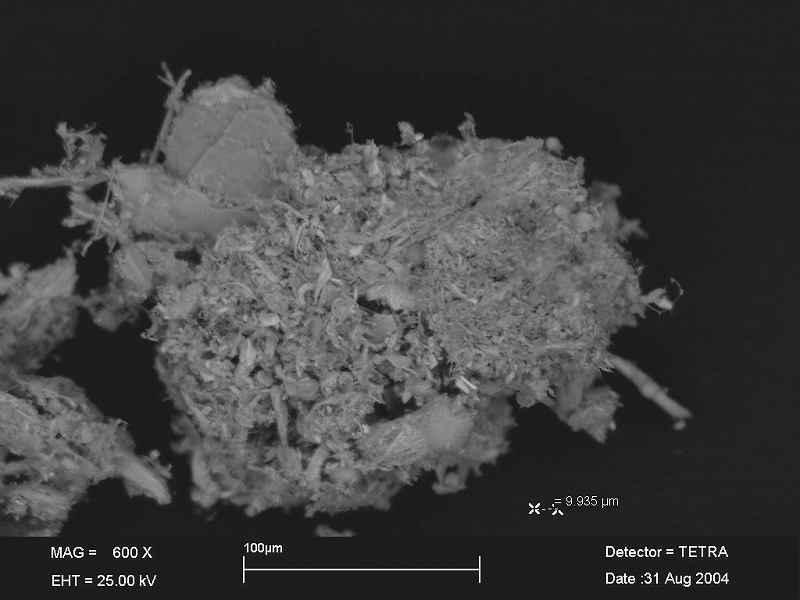

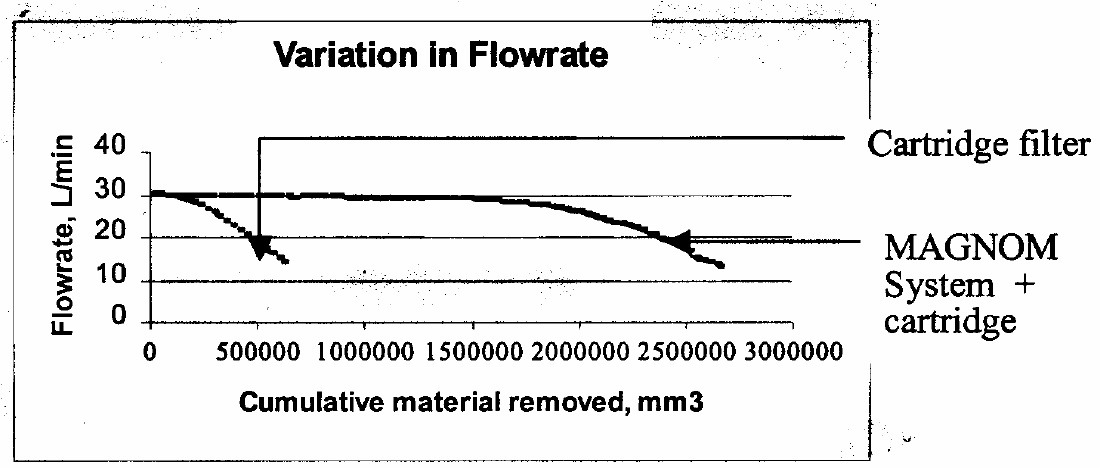

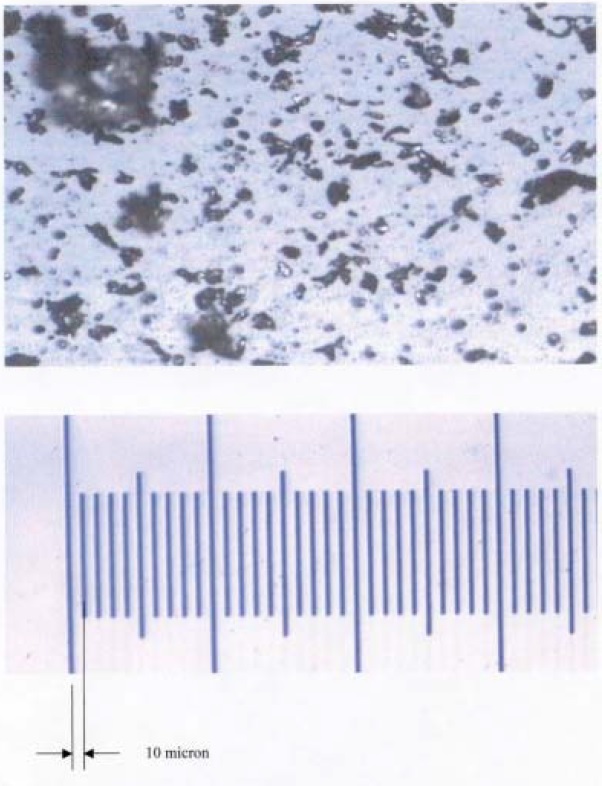

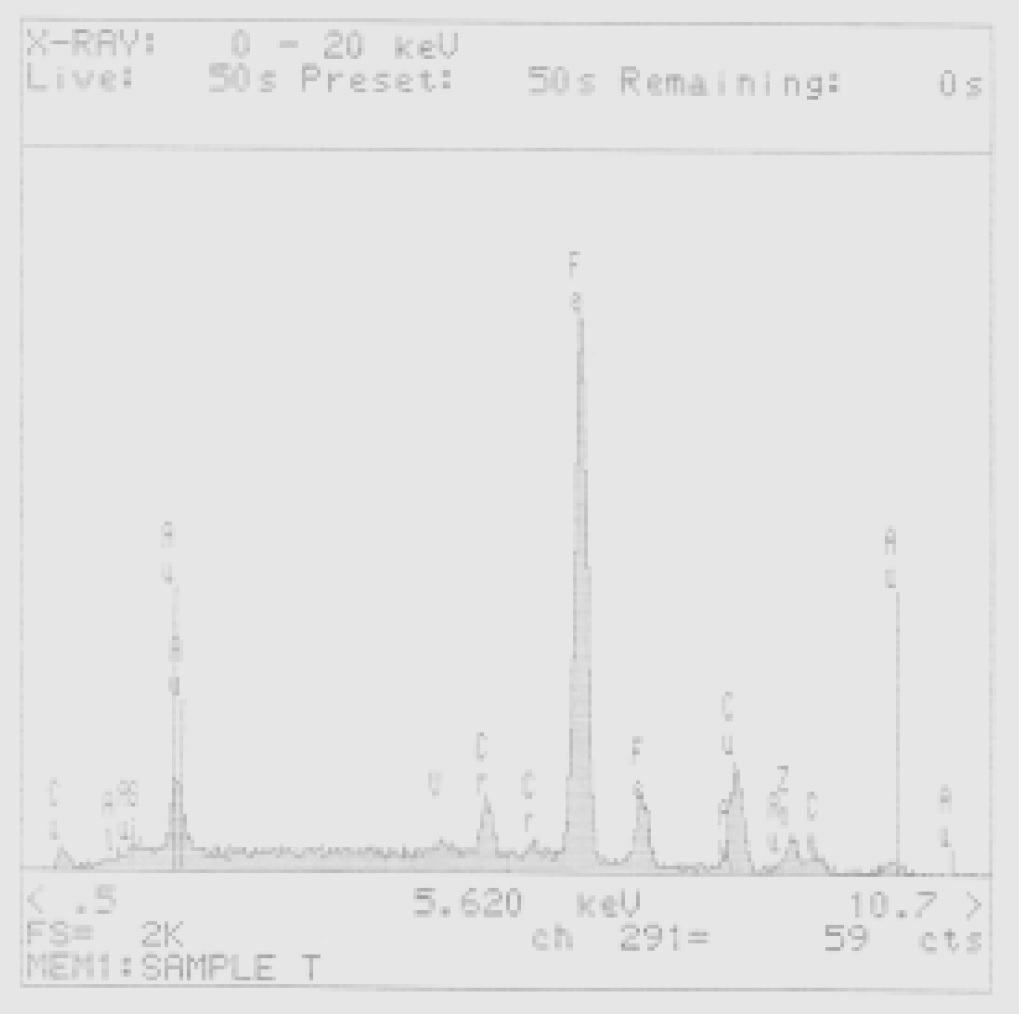

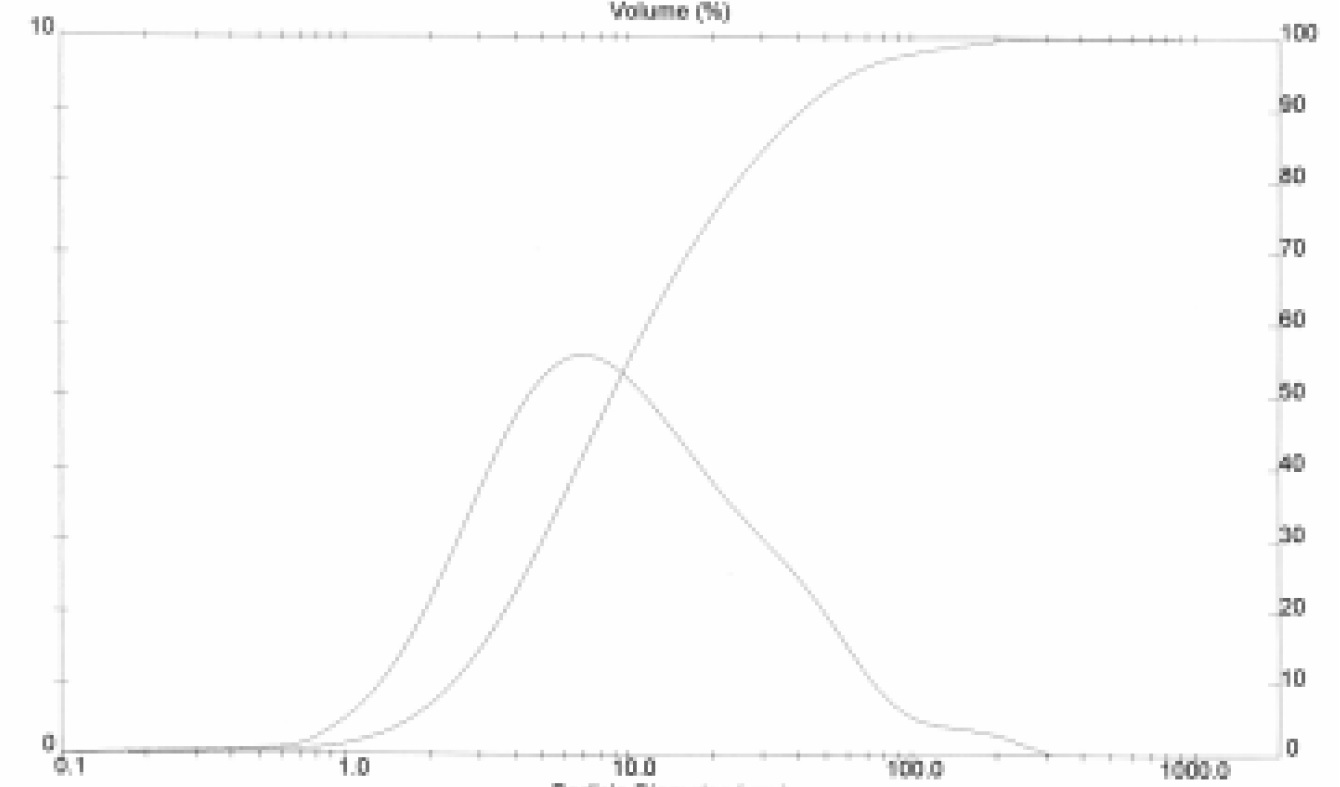

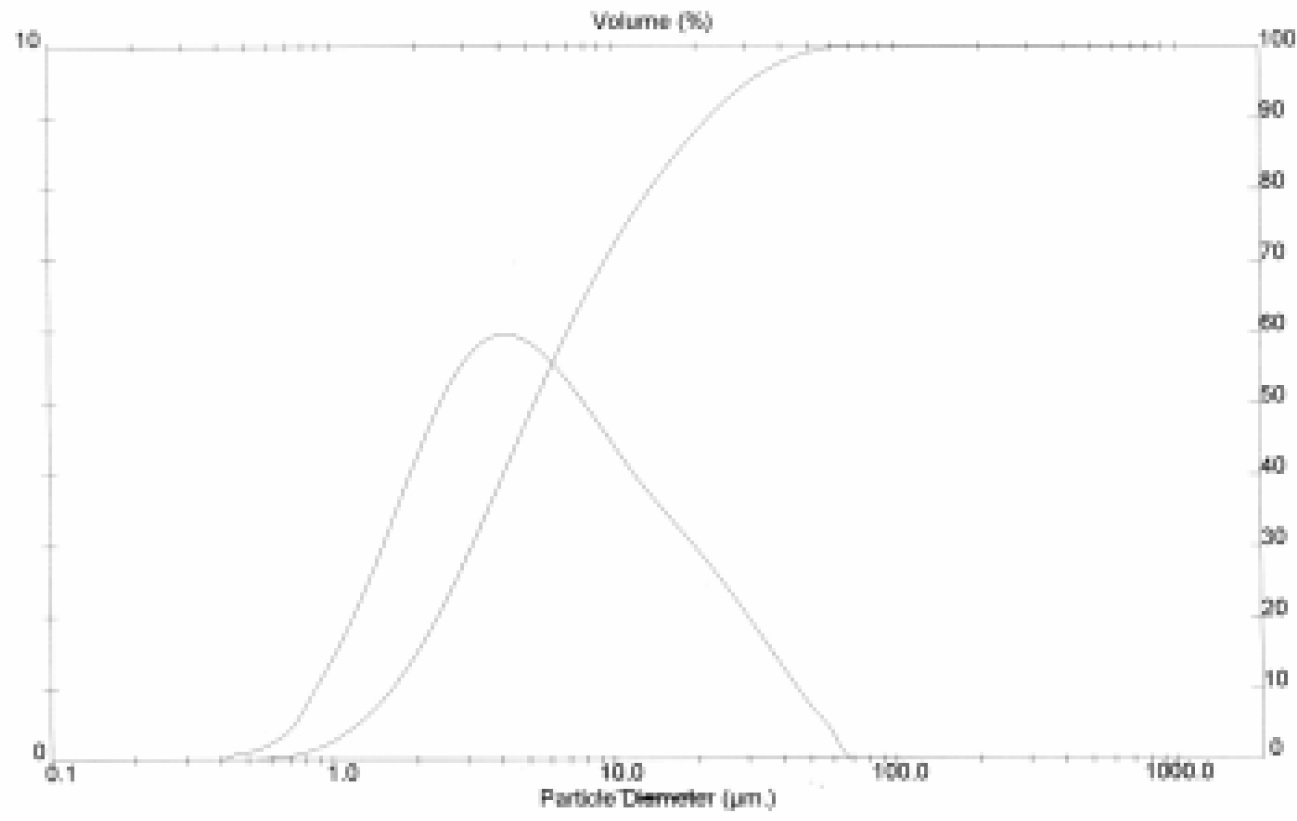

マグナムは、磁石を用いたフィルターの為、カートリッジフィルターのようなろ紙やメッシュを使ったフィルターでは取り切れない細かな磁性粒子(submicron:サブミクロン10μm~ 0.07μm)を捕捉することができます。

捕捉可能粒子径について一例として「追加情報・放電加工機」の実証レポ-トご参考下さい。

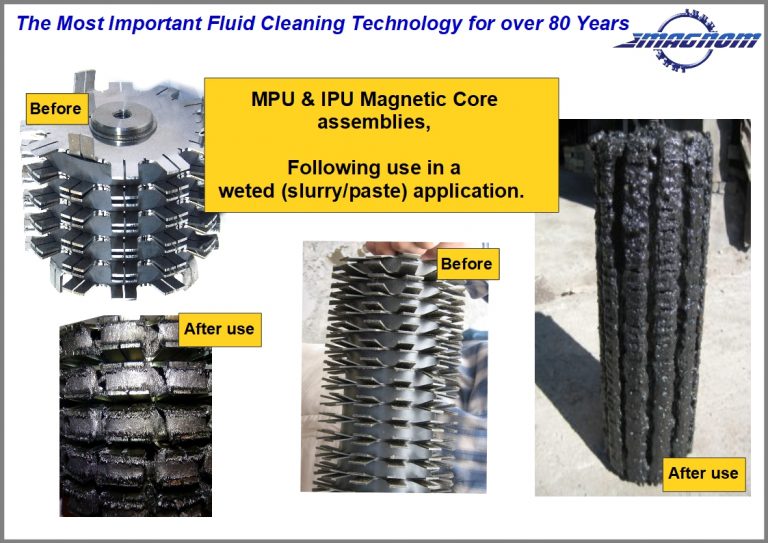

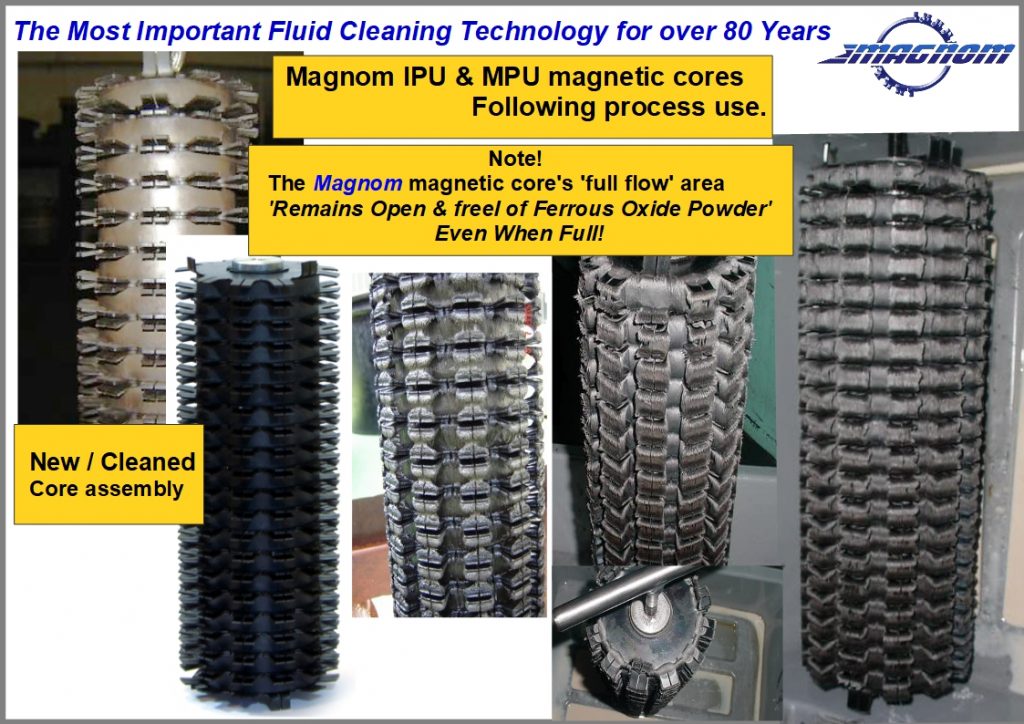

- ・目詰まりしない

-

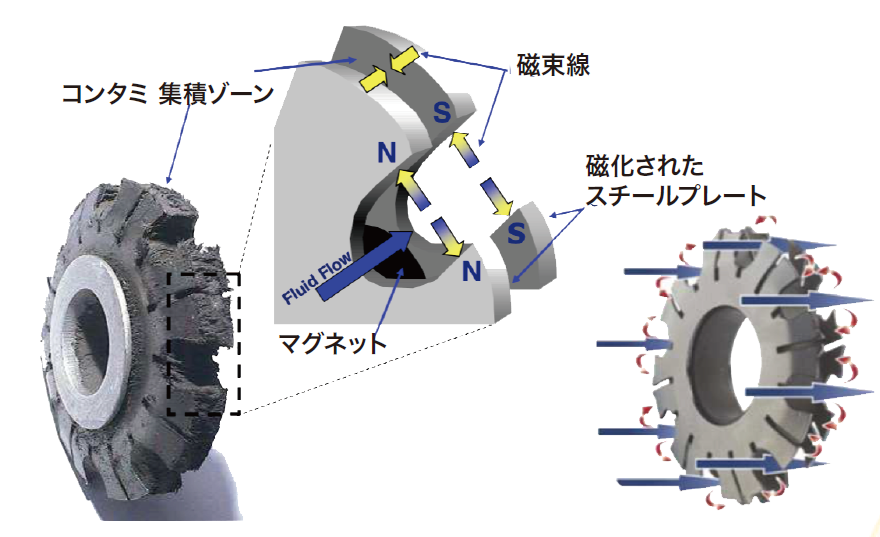

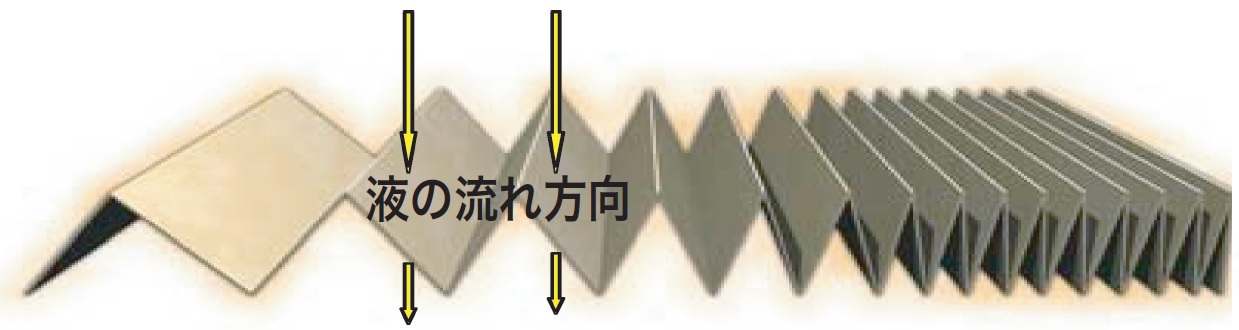

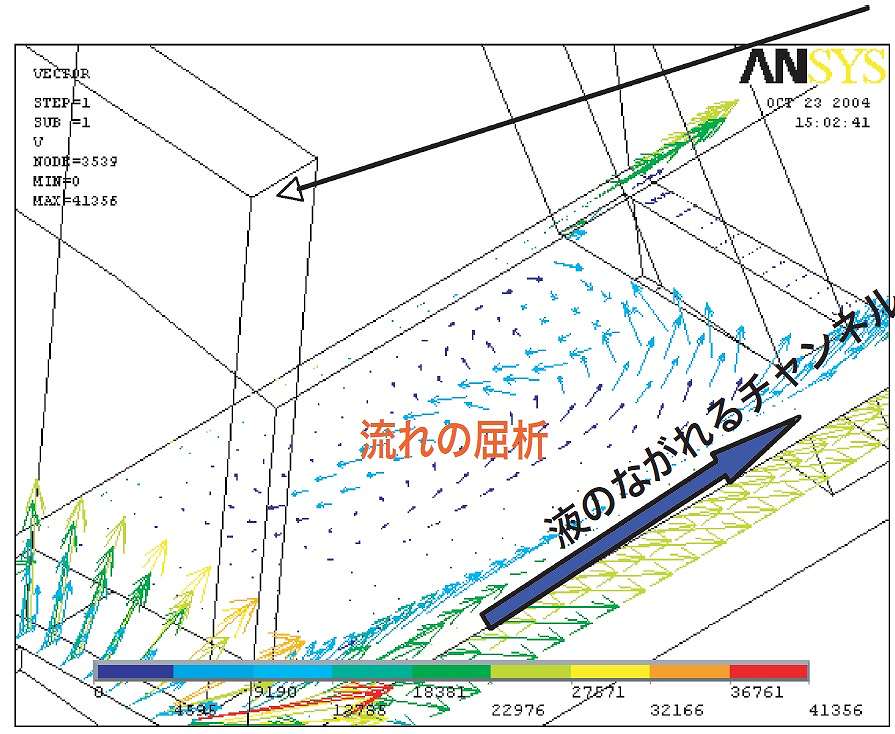

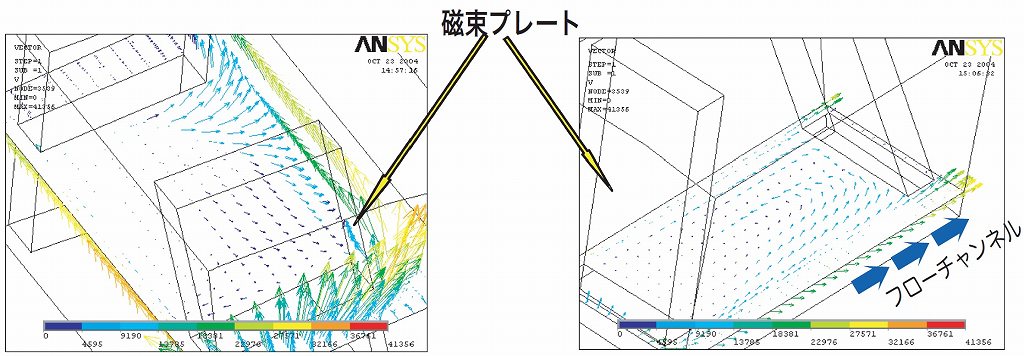

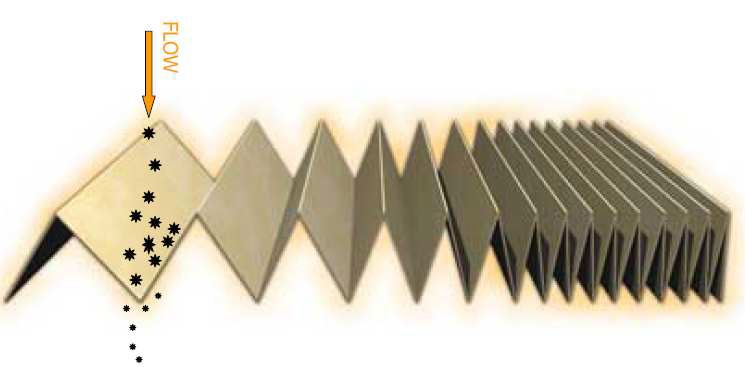

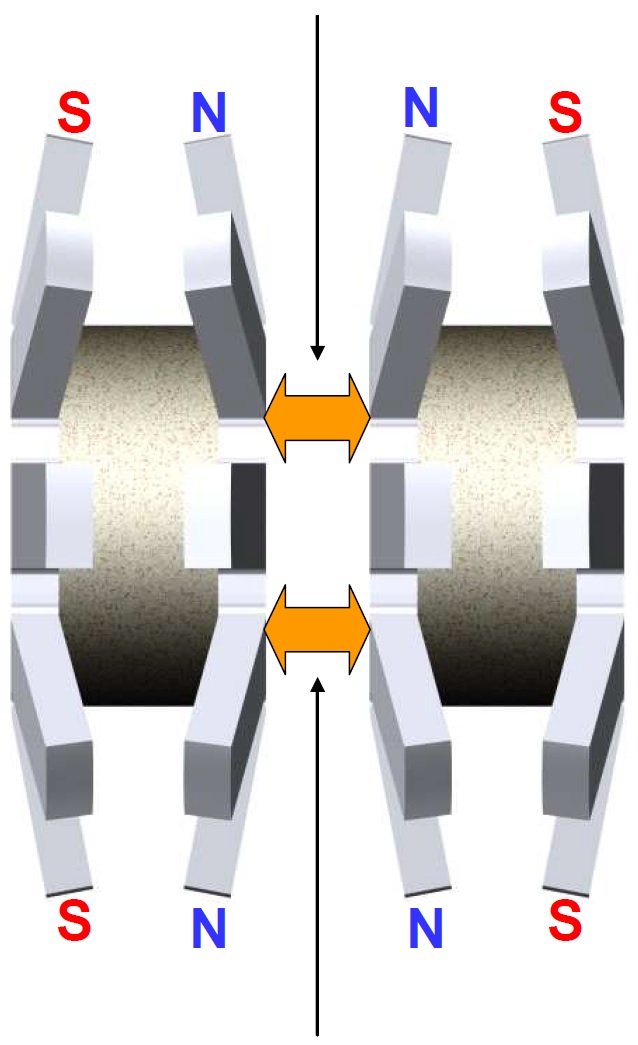

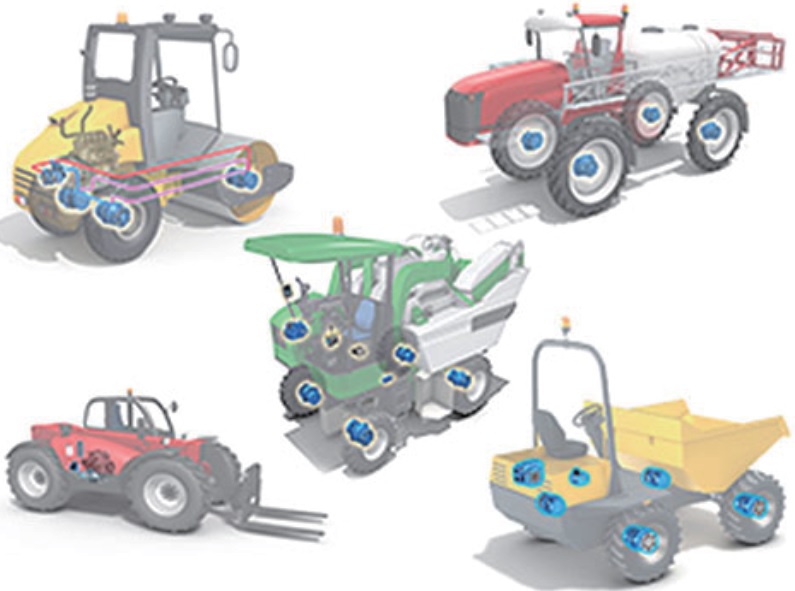

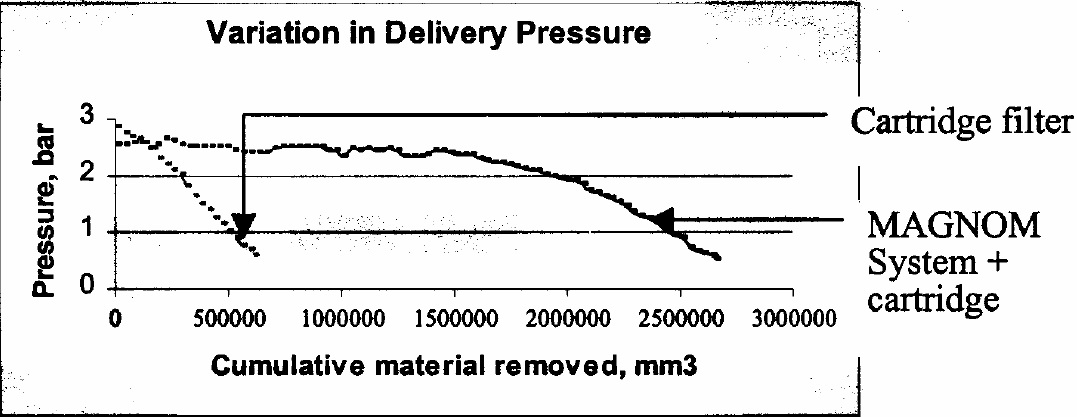

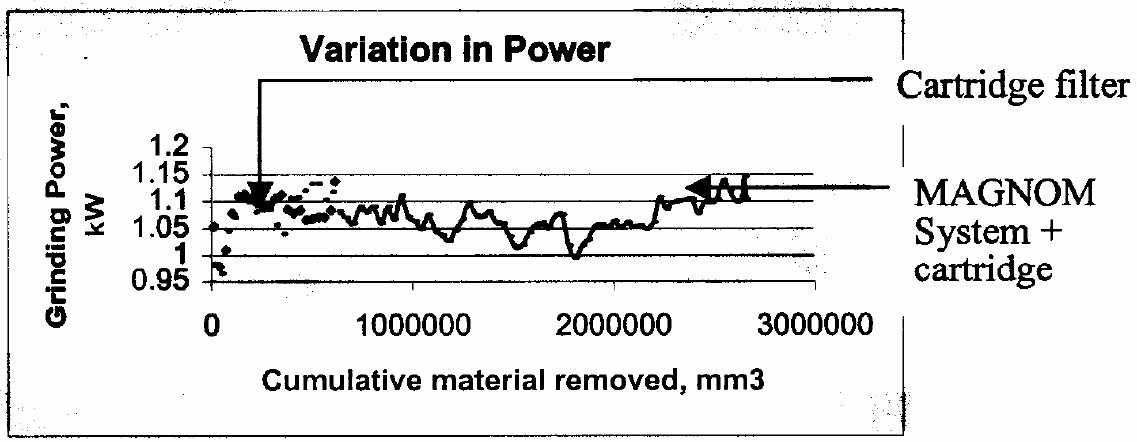

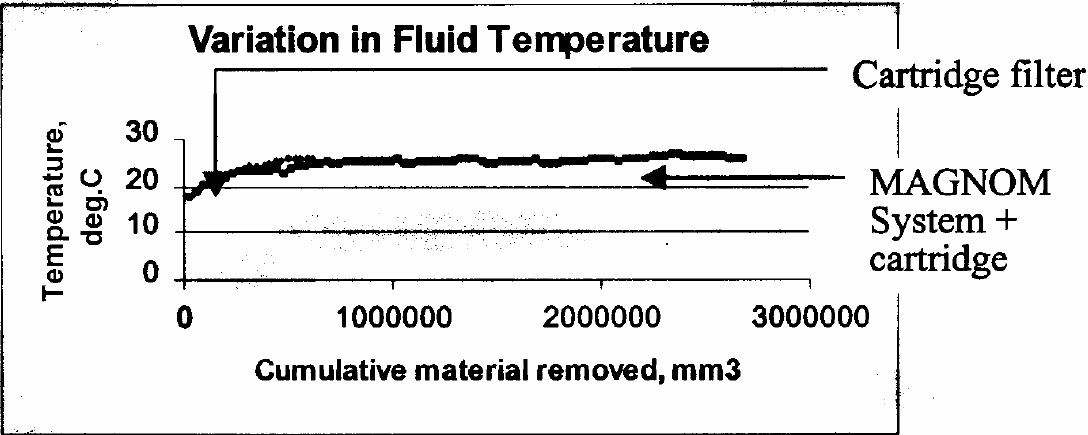

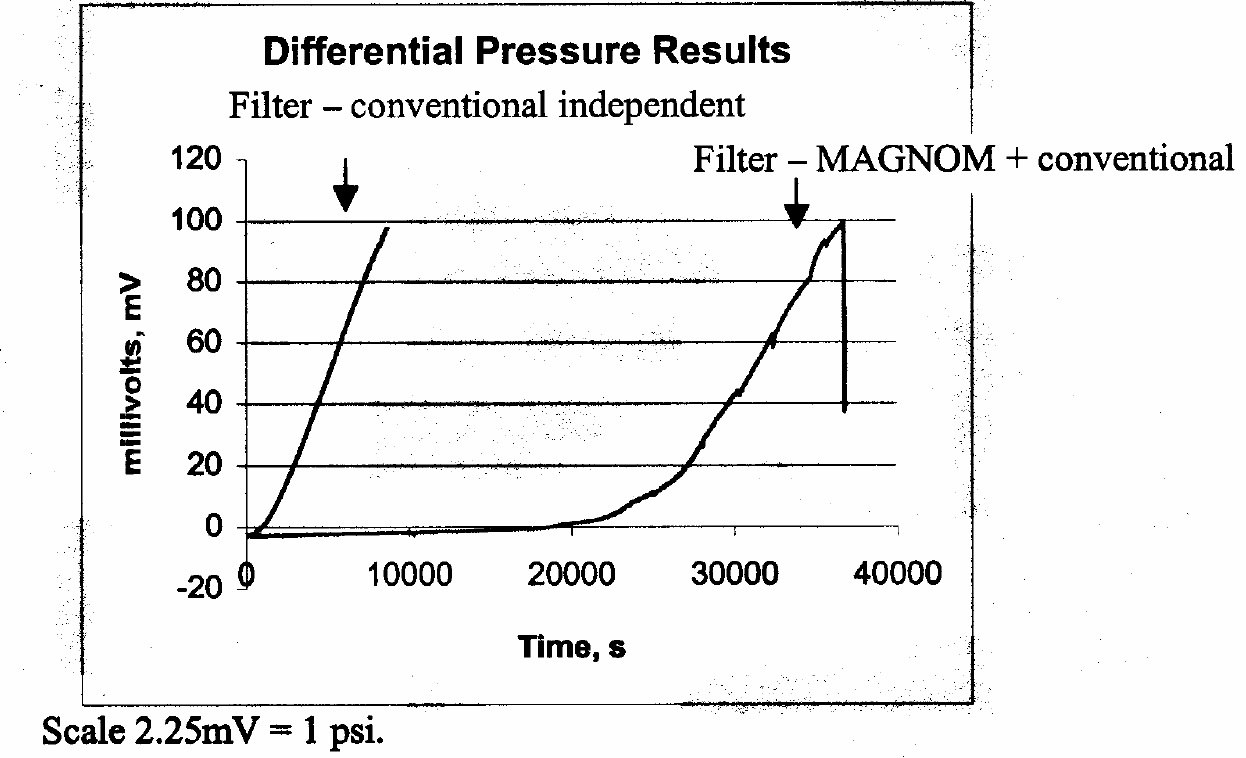

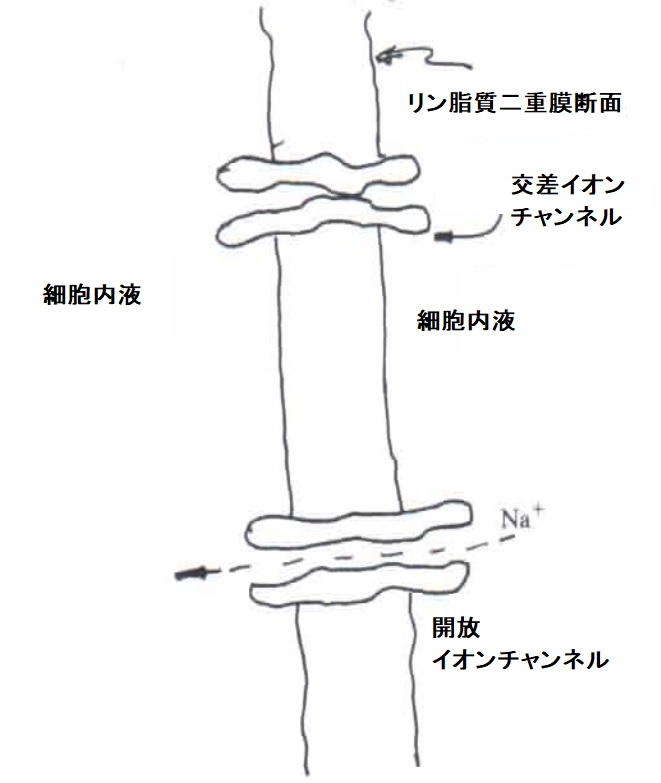

磁石を特殊なプレートで挟み込むその構造から、鉄粉の捕捉エリアで流路を塞ぎません。その為、細かな粒子を捕捉できるにもかかわらず、目詰まりを一切起こしません。

また目詰まりを起こさないため圧損も起きる事がなく、 例え、捕捉できる容量が限界を迎えても、装置の稼働を妨げません。 - ・強力な捕捉力

-

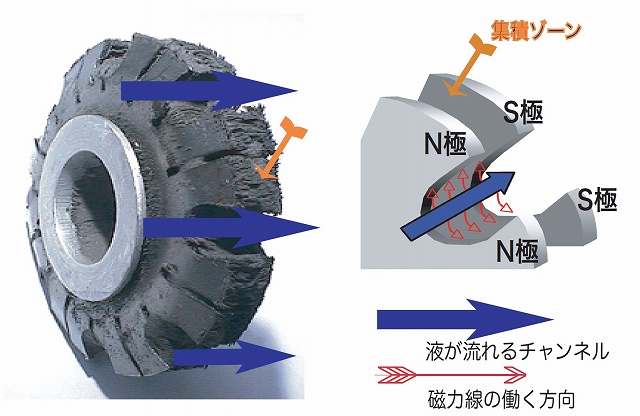

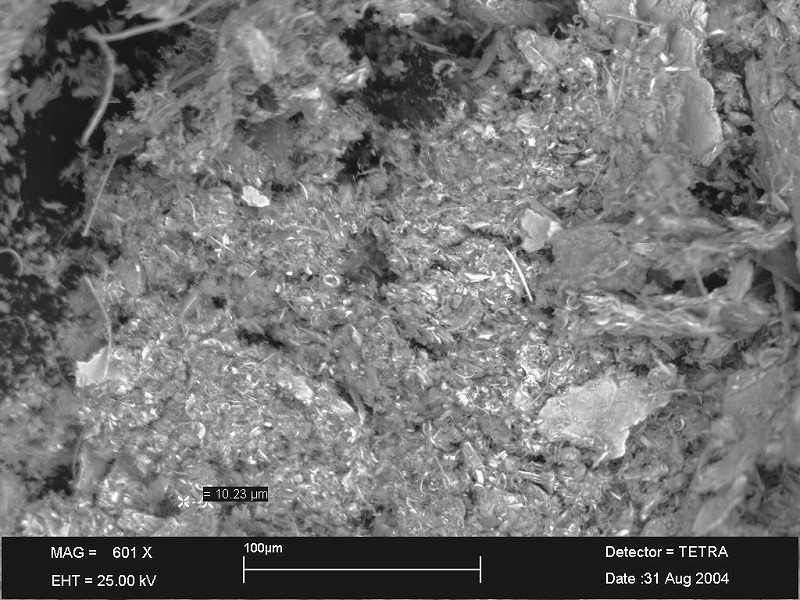

磁石をヨークプレートで挟み込んで、磁束を高めていますので、単純なマグネットに比べ、鉄粉の捕捉力に大きな差が生まれます。

従来型のマグネットフィルターはマグネットに近い液体からしかコンタミを捕捉できませんが、マグナムは液から効率よく鉄粉などを取り除きます。 - ・再流出しない

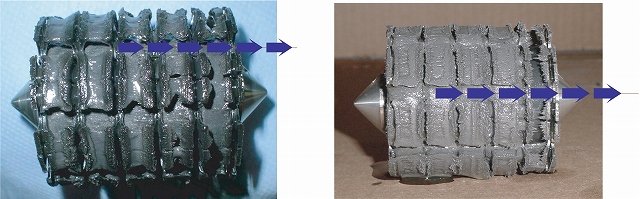

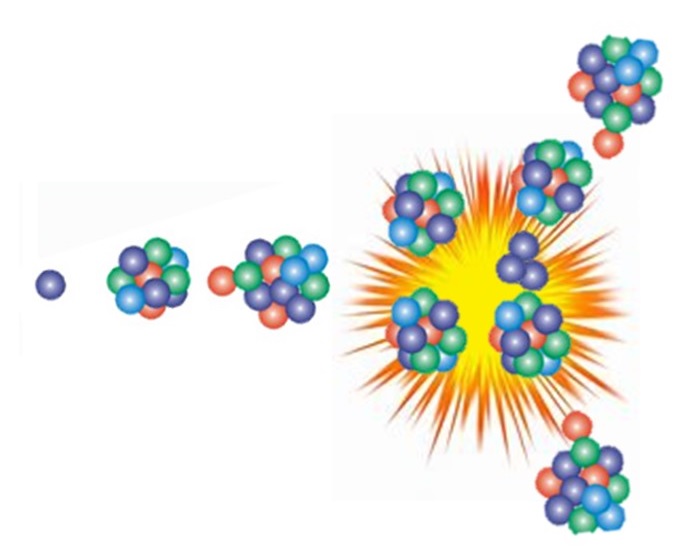

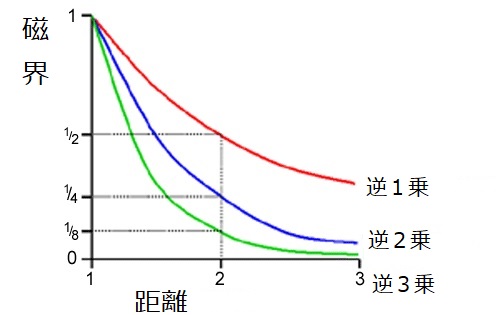

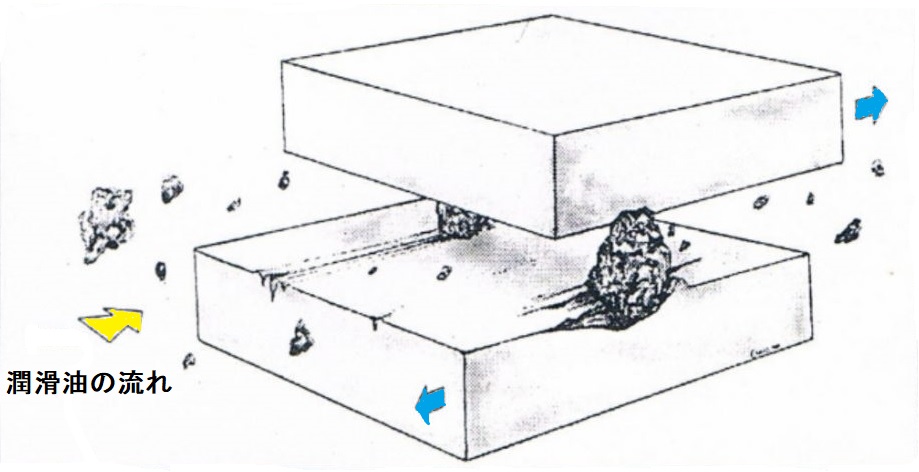

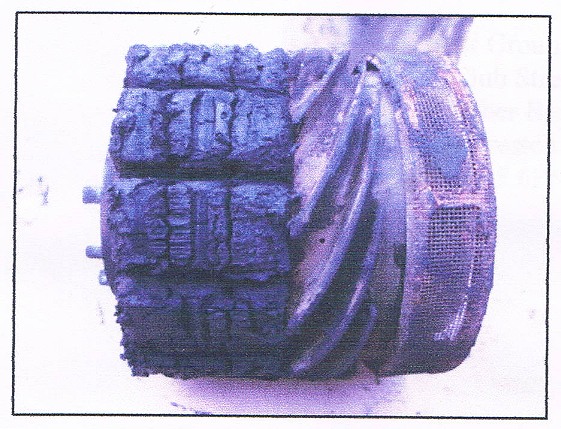

- 捕捉されたコンタミは流路とは別の強力な集積エリアに溜められます。通常のマグネットフィルターに起こりうる、 磁石から遠くなるにつれて磁力が弱まってしまい(逆二乗の法則:例えば光源から離れると暗くなる)一度捕捉されて固まったコンタミが塊のまま再流出するという危険な現象が一切起きません。

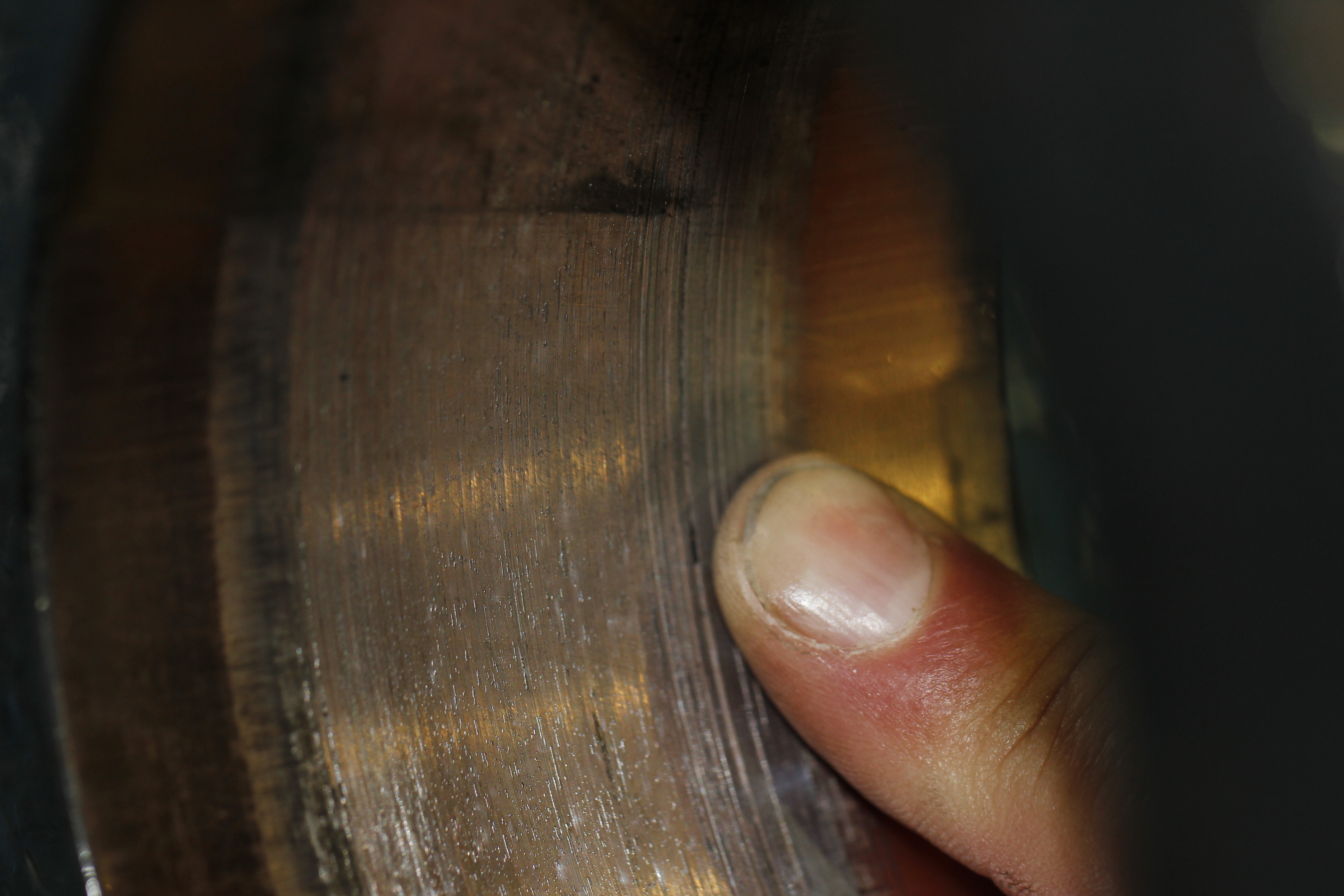

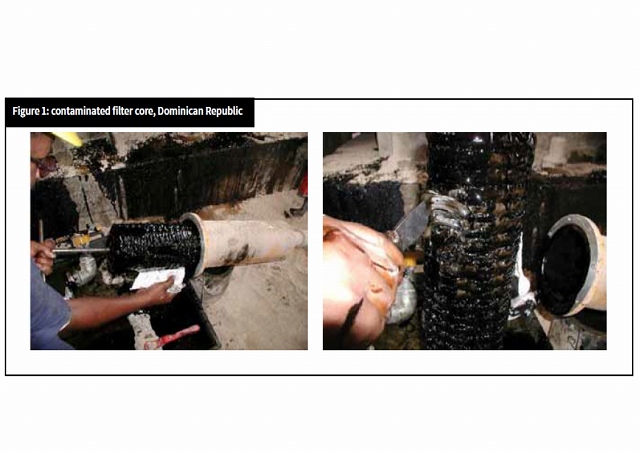

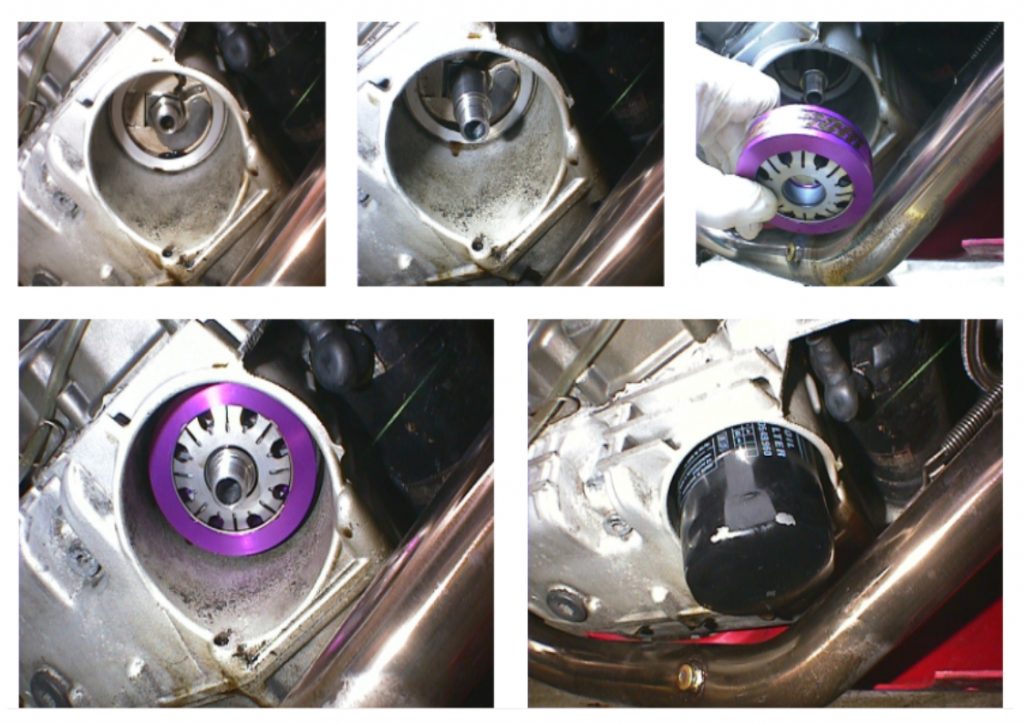

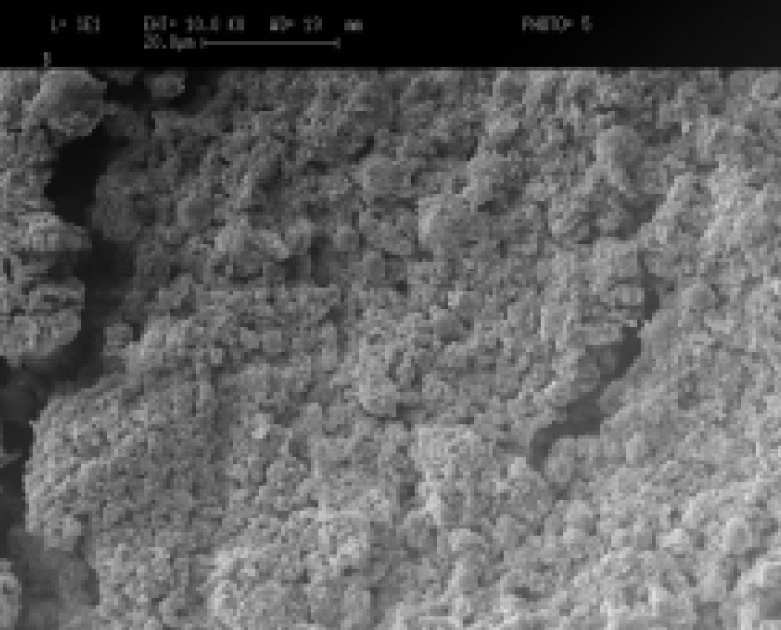

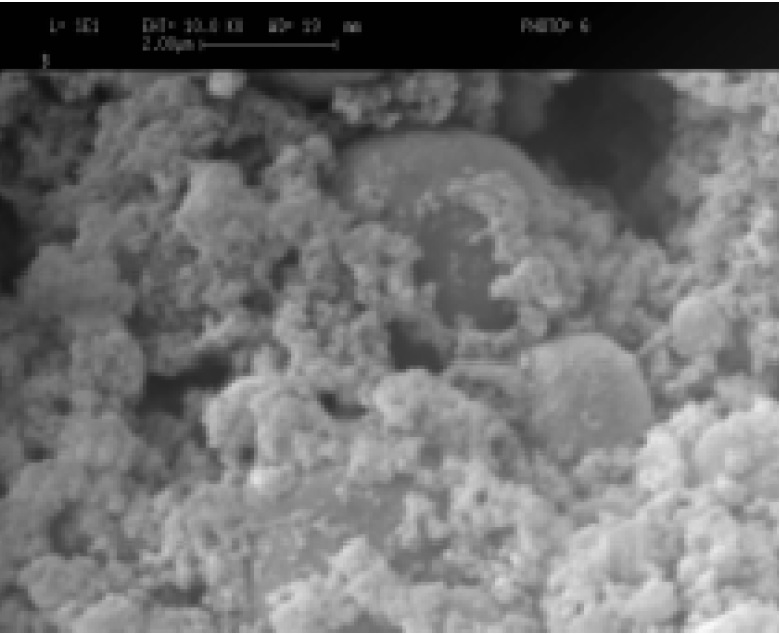

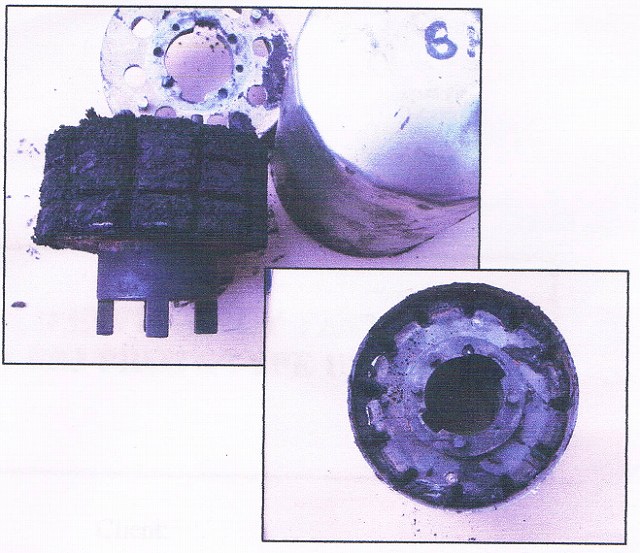

捕捉されたコンタミの様子